какой метод омд является наиболее универсальным

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

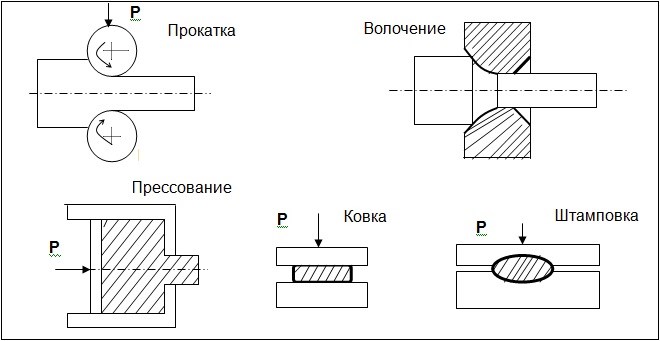

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

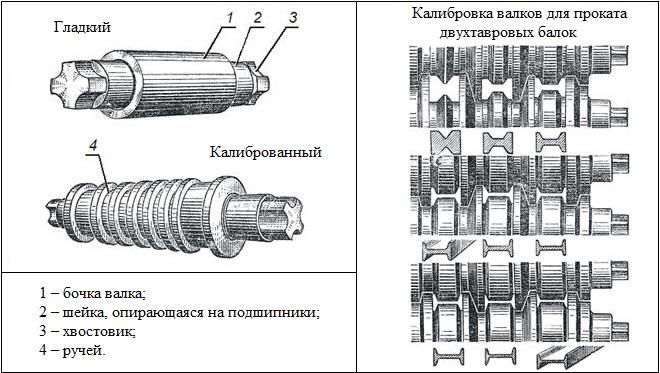

Виды прокатных валков

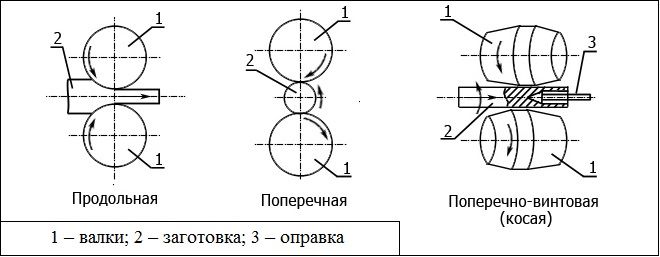

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

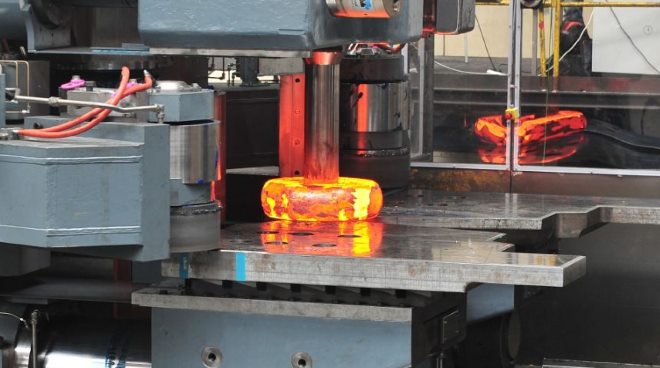

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

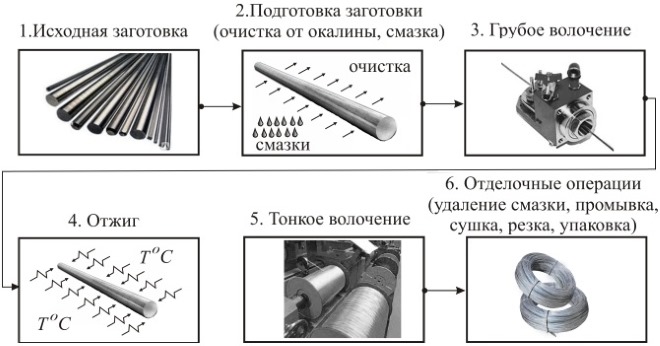

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

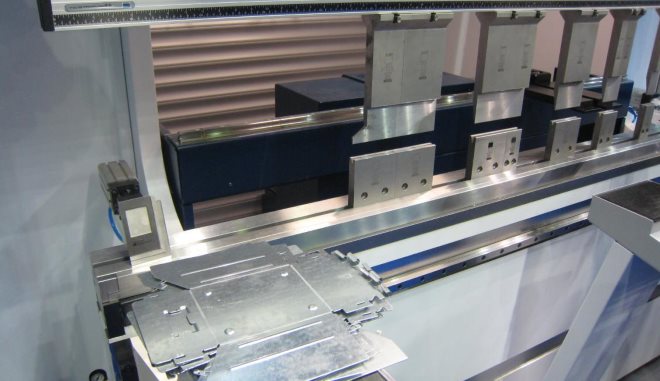

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Виды обработки металлов давлением

Под такую обработку могут попадать только пластичные материалы типа сталь, сплавы меди, магния, алюминия и др., при этом они могут быть холодными или нагретыми.

Давление как способ обработки металла

При увеличении плотности дислокаций и высокой концентрации точечного дефекта в наклёпе, уменьшается свободное перемещение дислокаций и усложняется дальнейшее пластическое деформирование.

Обрабатывая разогретый металл, получаем увеличенную пластичность, за счёт уменьшения сопротивления. Даже небольшой нагрев уменьшает наклёп, благодаря частичному исчезновению дефектов решётки, при сохранении деформированной формы зерна. Этот эффект называется возврат металла.

Если сильнее разогреть материал, то наклёп полностью пропадёт. Начнётся процесс, при котором деформированные старые зёрна образовывают новые, более совершенные, происходит первичная рекристаллизация. Дальнейший нагрев даётвторичную рекристаллизацию, при котором увеличиваются отдельные зёрна.

Каждый сплав металла, при горячей обработке, имеет два предела — верхний и нижний. Верхняя предельная точка не доходит до линии солидуса (температура плавления) примерно 160−200 °C, а нижняя точка — на 60−70 °C больше температуры, при которой перлит и цементит превращается аустенит.

Зону пережога отделяет от перегрева всего лишь 100 °C, что очень важно, так как пережжённая деталь никуда не годна, она идёт на переплавку. Зона перегрева отличается интенсивным ростом зерна, что делает металл непрочным и хрупким. Чтобы исправить последствия перегрева, необходимо измельчить зерно, для этого применяют термическую обработку — отжиг.

Для получения наименьшего размера зерна, необходимо деформировать материал при наименьшем нагреве, когда температура близка к зоне наклёпа.

Для разогрева заготовок используют пламенные или электрические печи:

Нагрев проводят быстро и равномерно. Это минимизирует термическое напряжение и не даёт вырасти крупному зерну.

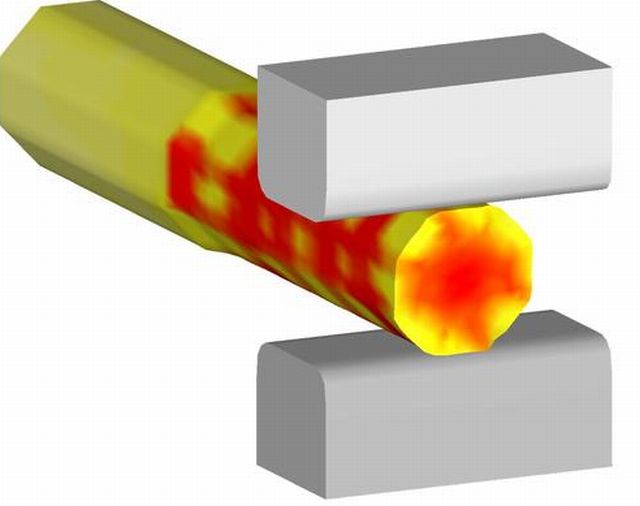

Прокат металла

Деформирование происходит во время прокатки заготовки между вращающихся валов. Давление валов уменьшает толщину металла, делая его длиннее и шире. Прокатка используется для обработки стали, цветных металлов и сплавов.

Поперечная прокатка — заготовка не движется вперёд, крутиться на одном месте. Движение ей придают валки, двигающиеся в одном направлении, деформирующие круглую заготовку в поперечном сечении. Такой вид прокатки применяют для производства валов, зубчатых колёс.

Поперечно-винтовая прокатка — заготовка получает вращательно-поступательное движение от перекошенных валков, расположенных под углом и вращающихся в одном направлении. Металл деформируется одновременно вдоль и поперёк. Такой вид проката используют для изготовления бесшовных труб.

Прокатные валки

На производство прокатных валков идёт легированная сталь или высокопрочный чугун. У каждого валка есть рабочая часть — так называемая бочка, шейка и трефа. Шейка предназначена для вращения в подшипнике, а трефа необходима для соединения валка с муфтой или шпинделем, чтобы получать от них крутящий момент.

Валок может быть гладким или калиброванным, для получения определённого вида проката. Прокат осуществляется на прокатном стане.

Прокатный стан

Прокатные станы разделяются на двух, трёх и многовалковые. Они могут быть со стационарным реверсивным или нереверсивным направлением вращения валов, и с изменяемым направлением вращения валов.

Прокатный стан может быть:

Отличаются станы и по размеру, бывают мелко и крупносортные. Крупносортный стан — называется блюмингом либо слябингом. Они предназначены для проката больших слитков в квадратную заготовку — блюм или в прямоугольную — сляб.

Прокатное производство выпускает не только готовую продукцию (трубы, проволока, арматура, рельс), также это заготовки для дальнейших механических обработок. Профиль производственного проката может быть листовым, сортовым, трубным и специальным.

Листовой:

Сортовой:

Трубный:

Для этого изобрели сложный технологический трубопрокатный стан. Трубный прокат даёт возможность получать бесшовную и сварную горячекатаную трубу.

Волочение металла

Проволока, калиброванный прут, тонкостенная труба различного профиля — получаются благодаря применению волочения. Продукция выходит точного размера и с чистой поверхностью.

Для того чтобы волока выдерживала жёсткие условия использования, на её изготовление идёт инструментальная сталь или твёрдый металлокерамический сплав, на производстве тонкой проволоки применяются технические алмазы.

Чтобы уменьшить трение, отвести тепло и повысить стойкость инструмента применяется жидкая и сухая смазка. Это может быть различное минеральное масло, эмульсия, мыло или графитовый, медный, молибденовый порошок.

Прессование заготовки

Прессование — это горячая обработка металла давлением. Используя всестороннее сжатие и давление, разогретый металл выдавливается через отверстие в матрице. Для металлов с низкой пластичностью, такая обработка считается единственным методом, дающим возможность получить прут с простым или сложным сечением.

Прессование может быть двух методов:

Условия работы пресс-камеры, пуансона и пресс-шайбы очень жёсткие. Благодаря большому давлению и высокой температуре они быстро приходят в негодность. Их изготавливают из жаропрочных сплавов и инструментальной стали.

Чтобы увеличить срок службы используют смазывающие вещества: минеральное масло, графит, канифоль, в определённых ситуациях применяется жидкое стекло. Этот метод обработки имеет недостаток — необрабатываемый остаток, около 20% металла остаётся в прессе.

Ковка металла

Обработка металла при помощи молота или пресса. Деформирование происходит между двух плоскостей. Такое изделие называется поковка. Низкая производительность сопутствует ручной ковке, поэтому в промышленности используют машинную ковку.

Во время ковки, металл неограничен рабочей поверхностью и может растекаться по сторонам инструмента. У молота или пресса есть два бойка, нижний и верхний. Первый — неподвижный, второй подвижный, заготовку помещают между ними.

Ковка может нести основной и вспомогательный характер.

Штамповка формовая

Металл для объёмной штамповки имеет простую форму, а деформируясь, заполняет полость всего штампа. Листовая штамповка незначительно изменяет толщину получаемой детали от первоначальной толщины заготовки. Чаще всего, объёмную штамповку проводят с разогретым металлом, а листовую с холодным. Горячая листовая штамповка проводится в случаях, когда необходимо обработать давлением металл, который будучи холодным, недостаточно пластичный.

Горячая

Используя горячую объёмную штамповку, благодаря специальным штампам, из заготовки производят штампованную поковку. Штамп — так называют форму будущей детали, в которую впрессовывается заготовка. Он состоит, как правило, из двух деталей: первая часть крепится неподвижно к молоту или прессу, вторая — к подвижной части оборудования. Между ними, для выхода лишнего металла, предусмотрены полости — ручьи.

Существует две разновидности штампа:

Отличается штамповка одноручьевым и многоручьевым штампом.

Одноручьевой штамп — это одна полость. Используются для штамповки изделий простых конфигураций.

Многоручьевой штамп — сложные, несколько уровневые изделия. Заготовка проходит первоначальную деформацию за счёт черновых ручьёв, это вытяжка или гибка. Следующий этап, окончательная придача формы, используя штамповочные ручьи.

Для приготовления штампов используется легированная сталь и специальная штамповочная сталь, у которой высокая твёрдость, вязкость и жаропрочность.

В качестве оборудования используется газовоздушный штамповочный молот или гидравлический пресс.

Холодная

Эта штамповка обладает высокой производительностью и низкой себестоимостью. Это хорошая возможность получить простые или сложные детали с высокой точностью выполнения.

Обкатку и раскатку используют, чтобы упрочнить любую поверхность детали. Будь она плоской, конической или цилиндрической формы, снаружи и внутри её.

Калибровку проводят специальным шариком или стержнем, путём одноразового или многократного перемещения инструмента. При многократной калибровке используют увеличивающийся размер инструмента, что сглаживает неровности и упрочняет поверхность.

Накатку используют при необходимости получить фасонную поверхность, ту же резьбу, клейму, рифление на плоскости и др. Для этого вдавливают необходимый инструмент в заготовку.

В результате ОМД можно получить готовые изделия практически любой формы, всевозможных размеров и параметров. Это стало возможным благодаря современным технологиям. Подобная продукция востребована во всех сферах деятельности человека и с каждым днём становится ещё более необходимой.

Какой метод омд является наиболее универсальным

История и современное применение процессов обработки металлов давлением

Обработка металлов давлением – это изменение формы и размеров заготовки усилием специального инструмента с помощью пластической деформации. Это один из древнейших и в настоящее время наиболее распространенных, эффективных и прогрессивных видов обработки и большинства цветных металлов и сплавов.

Процессы обработки металлов давлением позволяют получать полуфабрикаты и детали, имеющие широкую область применения – машиностроение и роботостроение, авиастроение и кораблестроение, строительство, военная промышленность, медицина, ювелирное производство.

Основные процессы обработки металлов давлением:

Наиболее ранними из дошедших до нас способов изготовления изделий из металла быликовка и волочение проволоки, появление которых относят к IV–III тысячелетиям до н.э., когда человечеству были известны материалы, достаточно пластичные для обработки вручную при существующем тогда уровне развития оборудования и инструментов.

Обработка металлов давлением – перспективное направление металлургии, позволяющее получать широкий ряд изделий из сталей и цветных металлов для различных отраслей промышленности.

Процессы обработки металлов давлением применяются для получения наноструктурированных металлов и сплавов, металлопродукции из стружковых отходов производства, металлокомозитов совместным прессованием или прокаткой армирующих волокон с металлической фольгой под действием высоких температур. Благодаря интеграции со смежными областями развиваются эффективные и многофункциональные совмещенные и комбинированные методы, охватывающие также процессы литья, термической, токарно-фрезерной, магнитно-импульсной, вибрационной и ряда других видов обработки.

Автор статьи: Юлия Дитковская,

аспирант ИЦМиМ СФУ