какой материал анода для катодной защиты обеспечивает наиболее высокую плотность анодного тока

Большая Энциклопедия Нефти и Газа

Анодная плотность тока в активной области с ростом положительного потенциала сначала повышается, а в дальнейшем падает и при достижении потенциала Еп сталь переходит в пассивное состояние. [34]

Анодная плотность тока не до т-жна быть выше 2 А / дмг. [36]

Анодная плотность тока Da 2 0 А / дм2; анодный выход по току Вта) 103 % ( с учетом шламления); анодные остатки ( скрап) составляет около 17 % от первоначальной массы анода. [37]

Анодная плотность тока DA должна быть значительно ( на порядок величины) меньше катодной DK, чтобы ослабить вредное-влияние скопления газовых пузырьков, застойных явлений и особенно для улучшения рассеивающей способности ванны. Значительное превышение площади анода над площадью проекции на него катода снижает неравномерность на краях, возникающую при искажении электрических силовых линий. [38]

Анодную плотность тока доводят до величины, которая приводит к полной пассивации, в результате чего металл перестает растворяться. Применяют этот метод для защиты конструкции от коррозии в сильно агрессивных средах. [42]

Определены допустимые анодные плотности тока на окиснорутениевых анодах в зависимости от содержания хлоридов и температуры электролита. [44]

Величина анодной плотности тока оказывает существенное влияние на интенсивность процесса анодного окисления марганца. Установлено, что повышение анодной плотности тока по отношению к катодной способствует понижению скорости этого нежелательного процесса. Поэтому анодную плотность тока поддерживают примерно в 2 раза более высокой, чем катодную. Достигается это перфорированием анодов. [45]

Основные материалы анодных заземлителей. Сравнительный анализ и область применения

Сравнительный анализ и область применения

Г. Н. ЗОРИНА, В. В. ПЕРШУКОВ, Н. М. КАТОЛИКОВА – ЗАО «Химсервис»

С развитием современных технологий, а также с возможностью закупать рабочие элементы анодов на мировом рынке появилось большое количество новых анодных заземлителей из разных материалов. При этом заявленные технические характеристики однотипных материалов у разных производителей могут сильно отличаться. Создавшаяся ситуация ставит перед проектировщиками и специалистами по противокоррозионной защите непростую задачу выбора. В данной статье приведен анализ эксплуатационных свойств основных материалов анодных заземлителей и, основываясь на ограничениях, присущих каждому материалу, приводится рекомендуемая область их применения.

Основное назначение анодного заземлителя – обеспечение стекания защитного тока в грунт. При этом на анодном заземлении происходит преобразование электронного тока в ионный. Как известно, в металлах электропроводность осуществляется за счет электронов, поэтому ток в металлах по носителям заряда называется электронным. В электролитах носителями зарядов являются ионы, поэтому ток в электролитах называется ионным. Преобразование электронного тока в ионный ток осуществляется за счет протекания электрохимических реакций.

На анодном заземлении возможно протекание следующих реакций.

Исходя из назначения анодного заземлителя в системе катодной защиты, в качестве анодного материала может использоваться любой токопроводящий материал. В зависимости от вклада реакции (2) в процесс преобразования электронного тока в ионный, материалы анодных заземлителей подразделяются на растворимые, нерастворимые и малорастворимые.

В качестве растворимых анодных материалов еще недавно широко применялись сплавы на основе железа в виде отходов труб, рельсов и т.п. Скорость анодного растворения железа составляет около 10 кг/А∙год. При использовании заземлителей из растворимых материалов очень сильно загрязняются ионами железа грунтовые воды. Дополнительным негативным фактором является неэлектропроводность продуктов растворения таких АЗ, что очень быстро выводит их из строя. В настоящее время данные материалы запрещены к применению.

При стекании тока с нерастворимых (инертных) анодов, на их поверхности происходит только выделение кислорода по реакции (1), растворения материала анода по реакции (2) практически не происходит. К инертным материалам относятся материалы платиновой группы, которые, вследствие дефицитности и высокой стоимости, на практике применяются в виде тонких оксидных покрытий на подложках из коррозионностойких электропроводящих материалов. Общепринятое название: Mixed Metal Oxide (ММО).

Поскольку на поверхности нерастворимых анодов протекает только реакция (1), потенциал анода необходимо сместить в положительную область до потенциала выделения кислорода, а, следовательно, увеличить напряжение на источнике тока. В качестве подложки чаще всего используется титан, поэтому в процессе эксплуатации необходимо контролировать потенциал анода. При потенциале 12 В, а по нашим исследованиям в некоторых средах уже при 8 В, происходит разрушение оксидной пленки титана с интенсивным растворением титановой подложки и выходом из строя анодного заземлителя.

Поэтому использование нерастворимых материалов в качестве точечных (поверхностных и глубинных) анодных заземлителей для установки в грунтах нецелесообразно. Такие материалы хорошо зарекомендовали себя в химической промышленности, а также для защиты морских платформ и судов. Оптимальной областью применения являются высоко агрессивные среды и морская вода с низким удельным сопротивлением. Также возможно использование таких заземлителей в качестве протяженных гибких анодов в виде проволоки с коксовой засыпкой, учитывая при этом ограничения по напряжению.

Наибольший интерес представляют анодные заземлители из малорастворимых материалов, для которых соотношение «срок службы/стоимость» наиболее оптимально. К малорастворимым анодным материалам относятся все графитсодержащие материалы, ферросилид, магнетит.

Среди малорастворимых материалов наибольшую скорость анодного растворения имеет графит – до 1,2 кг/А∙год. На графитовых электродах анодные реакции более сложные, и дополнительно происходит окисление углерода с образованием газа по уравнению: C + O2 → CO2 (3)

Графитсодержащие материалы обладают существенными недостатками, такими как подверженность «холодному горению» (когда на поверхности анода образуется газ по реакции (3), вызывающий резкое увеличение переходного сопротивления), высокое продольное сопротивление графита, низкая рабочая плотность тока, высокая чувствительность к влажности грунта. Возникают сложности в оценке скорости анодного растворения таких материалов ввиду наличия в материале неэлектропроводных связующих. В зависимости от используемых связующих, материалы делятся на жесткие (графитопласты) и гибкие (графитонаполненные полимеры или резина). При превышении рекомендуемой плотности тока полимеров или резины происходит интенсивное выделение кислорода, что приводит к деструкции полимерной матрицы и разрушение таких материалов (рис. 1). Графитопласт также обладает серьезным недостатком – высокая хрупкость (рис. 2). Данные недостатки сдерживают широкое применение графитсодержащих материалов для изготовления анодных заземлителей. Однако благодаря гибкости некоторых составов материала, они нашли применение в качестве протяженных анодов, для которых требуется низкая плотность тока.

Рис. 1. Деструкция полимера

Рис. 2. Разрушение АЗ при транспортировке

Ферросилид представляет собой сплав железа с кремнием и имеет скорость анодного растворения до 0,5 кг/А∙год. При работе ферросилида на его поверхности одновременно с реакцией восстановления кислорода (1) протекает реакция растворения сплава. Выход ионов железа приводит к растворению анода. Свободному выходу железа из ферросилида препятствует наличие ионов кремния: вследствие большего сродства к кислороду ионы кремния легче соединяются с кислородом, образуя труднорастворимый оксид кремния. Образующийся оксид кремния со временем покрывает всю поверхность анодного заземлителя и препятствует выходу ионов железа, а, следовательно, растворению анода.

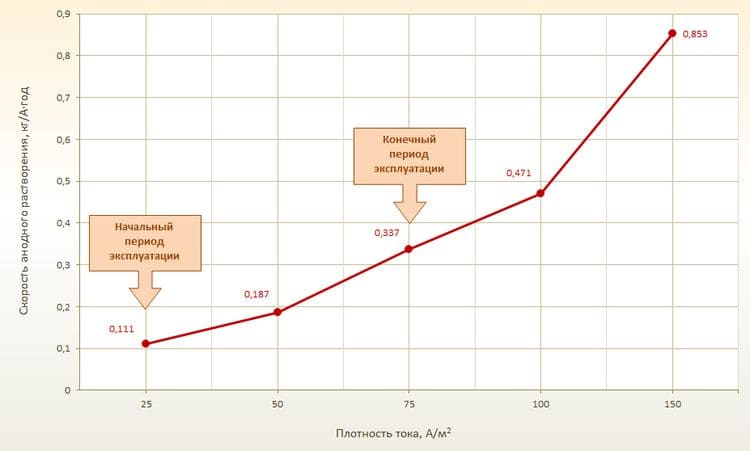

Поскольку процессы, протекающие на анодном заземлении, осуществляются с участием электронов, то скорость протекания этих процессов, зависит от величины стекающего, т.е. защитного тока. Зависимость скорости растворения от плотности тока представлена на графике (рис. 3).

Рис. 3. График скорости растворения ферросилида

Необходимо учитывать, что на конечный период эксплуатации плотность защитного тока как минимум в три раза превышает начальную в связи с уменьшением геометрических размеров анодов. Однако не только плотность тока определяет скорость растворения ферросилида. Очень важно, чтобы сплав, из которого изготовлен анодный заземлитель, был однородным по химическому составу, без газовых включений и других дефектов. Все эти параметры влияют на реальный срок службы.

Длительное и повсеместное использование ферросилида в различных грунтах доказало их высокую эффективность в качестве точечных (поверхностных и глубинных) заземлителей.

Магнетит, обладая очень низкой скоростью растворения (до 0,04 кг/А∙год.), имеет гораздо большие перспективы применения, позволяя изготавливать достаточно легкие конструкции. В связи с низкой скоростью растворения геометрические размеры заземлителя во время эксплуатации изменяются незначительно, что обеспечивает практически стабильное сопротивление растеканию тока.

Механизм анодного растворения магнетита отличается от растворения ферросилида, т.к. материал состоит из оксидов железа, но суть протекающих на аноде процессов одинаковая. Ввиду большой допустимой плотности тока, магнетит предполагает наиболее широкое использование в различных грунтах, а также морской воде. К сожалению, сложная технология изготовления не позволяет добиться низкой цены при производстве данного материала и получить достойное широкое распространение.

Представленные выше материалы анодных заземлителей сильно различаются по свойствам, и для того, чтобы правильно их применять при капитальном ремонте и строительстве систем ЭХЗ, необходимо учитывать все их достоинства и недостатки. Понимание процессов, протекающих на анодном заземлителе, позволит проектировщикам и специалистам ЭХЗ грамотно выбрать их материал и обоснованно прогнозировать эксплуатационные затраты и срок их службы.

Результаты анализа анодных материалов с указанием рекомендуемой области применения, а также их преимущества и недостатки, представлены в таблице 1. Данная информация поможет принять правильное решение при выборе анодного заземления.

Главное звено в защите от почвенной коррозии

Для борьбы с коррозией применяют самые разнообразные методы, учитывающие особенности не только самого металла, но и условия эксплуатации изделий. В системе катодной защиты от почвенной коррозии одно из основных звеньев – анодные заземлители. Крайне важно подобрать правильный конструкционный материал, который позволит обеспечить эффективность катодной защиты, тем самым гарантируя долговечность и работоспособность защищаемой металлической конструкции. Какие новшества в данной сфере готовы предложить российские компании

Совершенствование системы методов защиты от коррозии является актуальной задачей многих отраслей современной экономики. Одним из основных звеньев системы катодной защиты от почвенной коррозии являются анодные заземлители. В настоящее время номенклатура используемых материалов и конструкций изделий непрерывно расширяется.

Анодный заземлитель является основным элементом в катодной защите от коррозии. Правильный выбор заземлителя и его расположения к защищаемому объекту позволит обеспечить эффективность катодной защиты, тем самым гарантируя долговечность и работоспособность защищаемой металлической конструкции. Для обеспечения достаточной долговечности работы установки катодной защиты аноды должны быть изготовлены из материалов, стойких к окислению в условиях эксплуатации. К важнейшим факторам, характеризующим свойства анода и определяющим его практическую пригодность, относятся скорость его коррозии и допустимая плотность тока. В каждом случае следует стремиться к оптимальному распределению тока и потенциала на защищаемой поверхности, что обеспечивается наименьшим сопротивлением растеканию тока анода.

Основное требование, предъявляемое к анодному заземлителю, – малая скорость анодного растворения. Основным материалом для анодного заземления является сталь. Но параллельно со сталью стали использовать материалы, специально созданные для изготовления слаборастворимых анодов катодных станций.

В таблице 1 приведен перечень основных материалов, используемых для анодных заземлителей.

Скорость растворения, q, кг/(А*год)

ТАБЛИЦА 1. Материалы анодных заземлителей

Сталь по своей долговечности является самым худшим из применяемых материалов. Однако до сих пор используется как основной материал для создания анодных заземлителей. Связано это с легкодоступностью. Проблема применения стальных электродов усугубляется еще и тем, что через 1-2 года стальной заземлитель может прекратить свою работу, далеко еще не растворившись полностью. Особенно это касается вертикальных электродов из труб. Если труба при ее установке плотно вбивается в пробуренную скважину, то твердые продукты коррозии, беспрерывно образующиеся в процессе растворения, постепенно уплотняясь, создают слой высокого электрического сопротивления, который вызывает медленное, но верное уменьшение рабочего тока электрода до полного его прекращения. Эра стальных анодных заземлителей все же заканчивается, тем более что существует ряд альтернативных материалов.

Графитовые электроды в свое время были названы «нерастворимыми», но позже, как это следует из табл. 1, потеряли свой приоритет, однако все еще широко применяются.

Магнетит, формула которого Fe3O4, можно отнести к окислам железа, т.е. к ржавчине – конечному продукту коррозии. Поэтому как можно от такого вещества ожидать еще какой-либо потери массы при анодной нагрузке, если уже все потеряно? К тому же магнетит не диэлектрик, имеет электронную проводимость и может использоваться в электрических цепях. Его удельное электрическое сопротивление велико, но сравнимо с удельным сопротивлением графита, т.е. порядка ρ = (5. 10) * 10 −5 Ом*м.

Магнетит встречается в природе как железная руда. Изделия из магнетита отливают при высокой температуре со специальными добавками. Литой электрод гладкий, твердый и плотный как стекло.

В отечественном производстве магнетитовые электроды не нашли свое место.

Анодные заземлители используются в составе установки катодной защиты для обеспечения стекания защитного тока в грунт.

Выбор типа, конструкции, количества и расположения анодных заземлителей осуществляется на этапе проектирования ЭХЗ на основании данных предпроектных изысканий.

По конструкции, а также расположению относительно защищаемого сооружения, анодные заземлители классифицируются по следующим типам: сосредоточенные, распределенные, глубинные или протяжные.

Выбор материала анодного заземлителя следует осуществлять в зависимости от условий эксплуатации (см. таблицу 2).

Материал рабочего элемента анодного заземлителя

Морская и пресная вода, низкоомные грунты (УЭС не более 20 Ом*м), прочие среды с высокой коррозионной агрессивностью

Магнетит; платинированный титан, ниобий или тантал; оксидированный титан; свинцово-серебрянный сплав

Среды с высокой и средней коррозионной агрессивностью при УЭС до 100 Ом*м

Грунты с пониженной влажностью

Графитонаполненный полимер (резина)

ТАБЛИЦА 2. Выбор материала рабочего элемента анодного заземлителя

Как правило, потребители обращают основное внимание на предельную плотность тока при которой анодный заземлитель может работать, и на скорость растворения. Но стоит обратить внимание и на распределение тока и потенциала по длине защищаемой конструкции, ведь этот фактор определяет рабочее плечо защиты заземлителя, что в конечном итоге может позволить потребителю сэкономить.

На основании этого были проведены исследования различных типов материалов.

Исследованию подвергали материалы анодных заземлителей: ферросилид (высококремнистый чугун), материал электрода ЭГТ (графит), сталь СТ 3, ферросилид с магнетитовым покрытием. Для каждого материала проводили измерения в почвенных условиях, направленные на оценку переходного сопротивления и сопротивления растеканию.

Переходное сопротивление заземлитель-грунт рассчитывали по вольтамперной характеристике заземлителя, получаемой гальваностатическим методом. Задавали значение тока, по прошествии времени стабилизации потенциала фиксировали полученное значение, после чего ток увеличивали и повторяли измерение потенциала.

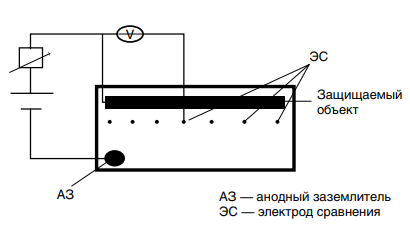

РИС. 1. Схема лабораторного макета для определения переходного сопротивления заземлитель-грунт и распределения потенциала вдоль защищаемой конструкции

Расчет переходного сопротивления заземлитель-грунт проводили по вольтамперным характеристикам макетов заземлителей (рис. 2, табл. 3). Данные характеристики имеют сложную форму и содержат участки отрицательных и положительных поляризационных сопротивлений.

Катодная зашита наложенным током

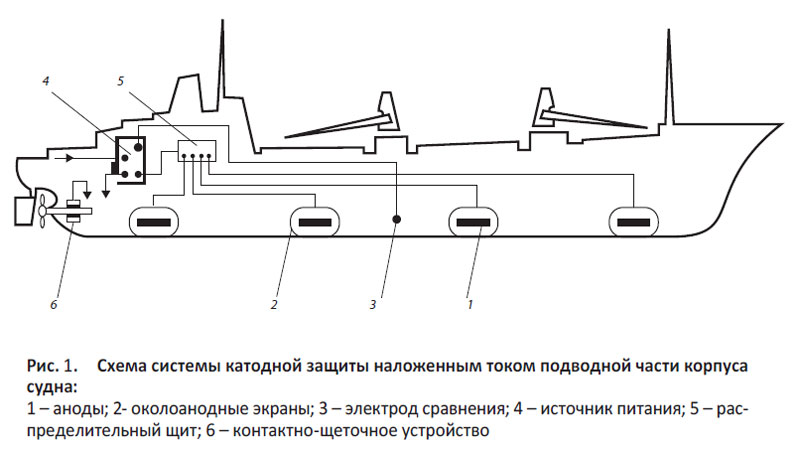

В состав системы катодной защиты наложенные током входят аноды, околоанодные экраны, источники питания с измерительной и регулирующей аппаратурой, электроды сравнения. Аноды устанавливаются изолированно от защищаемой конструкции и подключаются к положительному полюсу источника питания (рис.1).

Анодные материалы подразделяют на растворимые (сталь, алюминий), малорастворимые (ферросилид, графит, свинец и его сплавы, магнетит) и нерастворимые (платина и ее сплавы). Технические характеристики некоторых анодных материалов приведены в табл.1. В системах катодной защиты судов чаще всего используются аноды из платины в виде гальванического покрытия или фольги, реже – из свинцовосеребряного сплава.

Околоанодные экраны предназначены для более равномерного распределения защитного тока по защищаемой поверхности и для предохранения близких к аноду участков поверхности от перезащиты и, соответственно, от разрушения лакокрасочного покрытия газообразным водородом. Околоанодные экраны изготавливаются в виде толстослойного покрытия из стеклопластика, резины, цемента и других материалов, обладающих необходимыми прочностью и диэлектрическими свойствами.

Таб.1. Технические характеристики некоторых анодных материалов

| Материал | Удельная плотность, г/см3 | Рабочая плотность тока, А/м2 | Удельный расход | |

| г/м2 | мм/год | |||

| Сталь | 7,9 | 50 | 60 | 65 |

| Алюминий | 2,7 | 50 | 30 | 80 |

| Графит | 1,8 | 300 | 2 | 15 |

| Ферросилид | 7,0 | 300 | 6 | 10 |

| Сплав Pb-Ag | 11,3 | 300 | 0,12 | 0,1 |

| Платина | 21,4 | 2000 | 0,01 | 0,004 |

Источники питания катодной защиты судов преобразуют переменный ток судовой сети в постоянный ток напряжением 12-24 В. Для этого используются выпрямители с ручным или автоматическим регулированием выходного тока. При катодной защите подземных металлоконструкций выходное напряжение источников питания обычно выше, чем в мор ской воде (до 48 В).

В качестве датчиков сигнала для регулирующего устройства источника питания (величины потенциала) применяются электроды сравнения, установленные на защитной поверхности. По показаниям приборов, расположенных на распределительных щитах и подключенных к электродам сравнения и корпусу, контролируется и при необходимости регулируется величина потенциала металла.

При установке на судне системы катодной защиты (с расходуемыми анодами или наложенным током) подводной части корпуса, как правило, предусматривается установка контактно-щеточного устройства, предназначенного для подключения к защите валовинтового комплекса. Контактно-щеточное устройство состоит из разъемного кольца, установленного на гребном валу, щеткодержателя с меднографитовыми щетками, зачистной проволочной щетки и кронштейна для крепления щеткодержателей.

При проектировании систем электрохимической защиты встает вопрос о технико-экономической целесообразности применения того или иного типа катодной защиты. Обычно считают, что катодную защиту наложенным током, с учетом больших первоначальных затрат, экономически целесообразно устанавливать на судах водоизмещением более 10 тыс.т; на судах меньшего водоизмещения целесообразно устанавливать систему с расходуемыми анодами.

Потенциал защищаемой поверхности связан с плотностью тока катодной поляризации. Величина необходимой плотности тока зависит от многих факторов: состояния краски, скорости судна, солености и температуры морской воды и др. При расчете защиты принимают наиболее неблагоприятный вариант: обычно для систем с расходуемыми анодами плотность тока составляет 30-60 мА/м2, для систем с наложенным током – 75- 150 мА/м2.

Различие в значениях плотности тока объясняется различной степенью неравномерности распределения тока: в связи с большим количеством расходуемым анодов ток в этом случае распределяется более равномерно.

Качественное лакокрасочное покрытие позволяет значительно (в 10-100 раз) снизить плотность тока, необходимого для достижения защитного потенциала, поэтому электрохимическую защиту наиболее рационально сочетать с лакокрасочным покрытием.

Следует также учитывать, что при катодной поляризации происходит подщелачивание среды вблизи поверхности металла до рН равной II, поэтому краски, применяемые совместно с электрохимической защитой, должны быть стойкими в этих условиях. К нестойким относятся все краски на масляной основе.

Для барьерной защиты стальных конструкций, используемых в воде, попробуйте ВИНИКОР-марин (грунт) и ВИНИКОР-марин (эмаль).

Катодная защита днищ и бортов катеров, яхт, лодок, водного транспорта

e-mail: | office@matrixplus.ru tender@matrixplus.ru |

icq: | 613603564 |

skype: | matrixplus2012 |

телефон | +79173107414 +79173107418 |

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

код нашей кнопки: Просвещаемся

Конструкции анодов для внутренней защиты от коррозии

Наряду с описанными выше формами анодов, применяемыми также и для внутренней защиты, имеются еще формы, разработанные специально для этой цели.

Сюда относятся, например, гибкие прутковые аноды, иногда используемые и для наружной защиты. Однако при большой скорости течения и соответствующей большой длине они недостаточно устойчивы и поэтому должны закрепляться в специальных держателях, преимущественно из пластмассы. Прутковые (стержневые) аноды особенно подходят для внутренней защиты резервуаров в тех случаях, когда эти резервуары имеют сложную конструкцию или когда встроенные в них элементы затрудняют равномерное растекание защитного тока. В наиболее широко распространенном исполнении в виде титановых анодов они представляют собой титановый стержень большей или меньшей длины, покрытый полностью или частично слоем платины и имеющий токоввод с одной стороны. Монтаж отличается особой простотой, поскольку источник тока может быть подключен за пределами резервуара; в таком случае титановый стержень пропускается через изолированную резьбовую проводку снаружи и переходит в резьбовой участок, на котором закрепляется кабель (рис. 8.6). При этом в требуемом месте в стенку резервуара достаточно вварить резьбовую муфту (штуцер), ввернуть в нее стержневой анод и уплотнить соответствующей прокладкой. При необходимой длине стержня и нанесении платинового покрытия лишь на отдельных участках можно добиться оптимального распределения тока в резервуаре в соответствии с его геометрическими особенностями (рис. 8.7).

Значения а, в и I (допустимый ток) для различных типов анодов:

Стержневые аноды ввинчивают преимущественно в боковые стенки резервуаров, а тарельчатые и корзиночные аноды предназначают главным образом для размещения в днище. Они особенно подход 51 для крупных резервуаров без встраиваемых элементов. Тарельчатый аноды поставляются для этой цели в плоском держателе из пластмассы, в котором закреплен с электрической изоляцией также и кабельный ввод. Крупные тарельчатые аноды применяют реже, потому что распределение плотности тока при плотностях анодного тока 600- 800 А-м-2 получается слишком неравномерным, а преимущественной коррозионное разрушение платины по краям может привести к преждевременному выходу анода из строя.

В таких случаях часто применяют корзиночные аноды, которые имеют сравнительно большую площадь поверхности и благодаря своей специальной конструкции могут работать при пониженных действующих напряжениях. В качестве корзинки используется цилиндр из платинированного титана, полученный вытяжкой, который приварен к титановому стержню. Этот стержень предназначается для подвода тока и заканчивается пластмассовой лапкой, в которой размещен кабельный ввод и которая одновременно используется как монтажная плита. Анод из металла, полученного вытяжкой, характеризуется в отличие от тарельчатого анода очень равномерным распределением плотности анодного тока даже при больших размерах. Это обеспечивается наличием большого числа углов и кромок у такого металла, которые предотвращают проявление эффекта острия только на наружных кромках анода.

Рис. 8.7. Стержневой анод для катодной защиты с местным платиновым покрытием

Рис. 8.8. Платинированный анод из титановой проволоки для внутренней катодной защиты труб

Трубопроводы большого диаметра можно защищать изнутри стержневыми анодами из платинированного титана, у которых платиновое покрытие имеет только головка, расположенная в средней точке поперечного сечения анода. Вместо такой конструкции с ограниченной зоной защиты в резервуарах, а иногда и в трубопроводах применяют проволочные аноды ГЗО. При этом анодной поверхностью является титановая проволока диаметром 3 мм. Поверхность проволоки частично платинирована, причем длина платинового покрытия и расстояния между отдельными платинированными участками могут варьироваться в соответствии с предъявляемыми требованиями, в частности в зависимости от необходимой величины защитного тока. Наименьшая длина платинированных участков может составлять 30 мм, что соответствует площади поверхности около 3 см2. При плотности анодного тока 400 А-м-2 это соответствует величине отдаваемого тока 0,12 А-с одного платинированного участка.

Изолированный токоподводящий кабель одновременно предотвращает касание титановой проволоки и защищаемой поверхности и тем самым не допускает короткого замыкания. Чтобы при этом обеспечить достаточную гибкость и одновременно возможно большее расстояние между точками подвода тока, принимают поперечное сечение меди около 10 мм2.

Школа яхтенного рулевого, как научится водить катер, ходить под парусом

Моющие средства