с какими параметрами должны применяться наклонные пэп при контроле сварных швов толщиной до 8 мм

1 гост 1478286

1. В соответствии с какими документами выполняются резервуары для нефти и нефтепродуктов?

1) ГОСТ 14782-86;

2) МДС 53-1.2001 (приложение к СНиП 3.03.01.87);

4) 2 + 3.

2. На какие сварные соединения распространяется «Инструкция по УЗК сварных соединений вертикальных цилиндрических резервуаров»?

1) стыковые, включая соединения на подкладной пластине;

2) тавровые, в том числе с неполным проплавлением;

3. В соответствии с каким документом проводится оценка качества сварных швов резервуаров?

1) МДС 53-1.2001 (приложение к СНиП 3.03.01.87);

4) правильного ответа нет.

4. В каких случаях проводится УЗ контроль околошовной зоны?

1) если такой контроль предусмотрен НТД;

2) если такой контроль до сварки не проводился;

4) по усмотрению оператора.

5. В соответствии с каким документом проводится оценка качества по результатам контроля околошовной зоны?

1) СТО 00220256-005-2005;

2) по нормам, принятым для сварного шва;

4) ОСТ 26-291-87.

6. Как определяется ширина контролируемых участков околошовной зоны деталей различной толщины?

1) с учетом толщины детали большей величины;

2) с учетом толщины детали меньшей величины;

3) отдельно для каждой из свариваемых деталей в зависимости от

4) 1 или 2 по усмотрению оператора.

7. Какова должна быть шероховатость подготовленной под контроль поверхности?

1) Rz = 20 мкм;

8. Чему равна ширина зоны, подготовленной под контроль, при контроле прямым и однократно отраженным лучом?

4) + 4 дБ.

10. Какой поправочный коэффициент необходимо учитывать при проведении ультразвукового контроля однократно отраженным лучом на заполненном резервуаре?

1) 0 дБ;

4) + 4 дБ.

11. При какой температуре окружающего воздуха и поверхности контролируемого металла рекомендуется проводить УЗ контроль?

1) от + 5 ºС до + 40 ºС;

4) 20 ± 5 ºС.

12. В чьи обязанности входит подготовка сварных соединений к контролю и удаление контактной смазки?

1) подготовка сварных соединений к контролю-в обязанности

2) удаление контактной смазки- в обязанности специально

3) подготовка сварных соединений к контролю и удаление контактной смазки-в обязанности специально выделенного персонала;

4) 1 + 2.

13. Какой уровень квалификации должен иметь специалист, выполняющий контроль?

1) III уровень;

4) 1 или 2 или 3.

^14. Из какого материала изготавливают СОП?

1) из материала с теми же акустическими свойствами, что и контролируемые соединения;

4) 2 или 3.

15. Как часто проверяются основные параметры наклонного ПЭП (угол ввода, точка выхода стрелы, мертвая зона)?

1) 1 раз в месяц;

2) перед проведением контроля;

3) периодически через каждые 60 мин в процессе контроля;

4) не реже одного раза в квартал.

16. Как часто проверяют частоту УЗ колебаний, лучевую разрешающую способность, абсолютную чувствительность?

1) при ежегодной поверке дефектоскопа;

2) перед началом контроля;

4) не реже одного раза в квартал.

^

17. Что используют для определения стрелы ПЭП?

1) образец СО-1;

4) 1 или 2.

18. Из какого материала изготавливают образец СО-2 (ГОСТ 14782)?

1) контролируемого;

2) сталь 3 или сталь 20;

3) органическое стекло;

4) 1 или 2.

19. Какой стандартный образец используют для определения точки ввода УЗК?

1) образец СО-1;

4) 1 или 2.

20. Какой стандартный образец используют при измерении угла ввода ПЭП?

1) образец СО-1;

4) 1 или 3.

21. Какой допуск установлен на угол ввода совмещенных ПЭП?

1) 1,0º;

2) 1,5º для номинальных углов ввода до 60º;

3) 2,0º для номинальных углов ввода более 60º;

22. Какова периодичность поверки дефектоскопов и ПЭП?

1) ежегодно;

2) не реже одного раза в 2 года;

3) не реже одного раза в 3 года;

4) не реже одного раза в 5 лет.

23. Специалист какого уровня квалификации разрабатывает технологические карты контроля?

1) III уровень;

4) 1 или 2.

24. Кем подписывается карта контроля?

1) разработчиком;

2) начальником службы контроля;

4) 1 или 2.

25. Что из перечисленного относится к обязанностям дефектоскописта перед проведением контроля?

1) получить задание (заявку на контроль) с указанием типа, номера

сварного соединения, объема контроля, номинальной толщины;

3) убедиться в отсутствии недопустимых наружных дефектов сварного шва и околошовной зоны;

4) 1 + 2 + 3.

26. Какова схема прозвучивания сварных швов резервуаров при доступе с 2-х сторон шва?

1) прямым и однократно отраженным лучом наклонным ПЭП с наружной поверхности резервуара;

2) прямым лучом наклонным ПЭП с наружной и внутренней поверхностей резервуара;

3) прямым и однократно отраженным лучом наклонным ПЭП с наружной и внутренней поверхностей резервуара;

2) наклонный РС или совмещенный ПЭП на частоту 2,5-5 МГц;

3) прямой ПЭП на частоту 2,5 МГц;

4) 2 или 3.

30. Какова схема прозвучивания сварных соединений с удаленным усилением?

1) по общепринятой методике;

2) дополнительно прямым ПЭП;

3) только прямым ПЭП;

4) 1 + 2.

31. Какова схема прозвучивания тавровых сварных соединений с полным проплавлением при наличии доступа со стороны основного элемента?

1) наклонным ПЭП со стороны привариваемого элемента прямым и однократно отраженным лучом;

2) прямым ПЭП со стороны основного элемента;

4) наклонным ПЭП со стороны основного элемента.

32. Какова схема прозвучивания нахлесточных сварных соединений?

1) прямым и однократно отраженным лучом наклонным ПЭП со стороны нижнего элемента;

2) прямым и однократно отраженным лучом наклонным ПЭП со стороны верхнего элемента;

3) прямым и однократно отраженным лучом наклонным ПЭП со стороны верхнего элемента и однократно отраженным лучом со стороны нижнего элемента;

4) 1 + 2.

33. Какова схема прозвучивания мест пересечения швов?

1) прямым и однократно отраженным лучом наклонным ПЭП;

2) двумя наклонными ПЭП, жестко закрепленными с одной стороны и включенными по раздельной схеме;

3) двумя наклонными ПЭП, не закрепленными между собой и

включенными по раздельной схеме;

4) (1 и 2) или (1 и 3).

34. Как проводится контроль сварных швов с неудаленным усилением на предмет выявления поперечных трещин?

1) наклонным ПЭП в направлении, перпендикулярном к продольной оси шва;

2) наклонным ПЭП в двух встречных направлениях в околошовной зоне в секторе от 10 до 40º относительно продольной оси шва;

3) наклонным ПЭП однократно отраженным лучом;

4) 1 + 3.

35. Как проводится настройка скорости развертки дефектоскопа без настройки глубиномера?

1) по отражателям в СОП;

2) по АРД-диаграммам;

3) непосредственно на изделии с помощью двух идентичных ПЭП, включенных по раздельной схеме;

4) 1 или 2.

36. При какой температуре проводится измерение фактического угла ввода ПЭП?

1) при температуре 20 ºС;

2) при температуре окружающей среды, при которой ведется контроль;

3) при температуре 20 ºС и с учетом поправок на температуру, при которой проводится контроль;

4) 2 или 3.

37. На каком из уровней выше чувствительность при проведении контроля?

1) поисковом;

4) зависит от типа контрольного отражателя.

38. На каком из уровней чувствительности проводят оценку допустимости обнаруженной несплошности по амплитуде отраженного сигнала?

1) поисковом;

4) на любом по усмотрению оператора.

39. На каком из уровней чувствительности производят измерения условных размеров дефекта?

1) поисковом;

4) на любом по усмотрению оператора.

40. Как устанавливается поисковая чувствительность?

1) превышает на 12 дБ браковочный уровень;

2) устанавливается произвольно;

3) превышает на 6 дБ браковочный уровень;

41. Кто имеет право осуществлять метрологическую поверку дефектоскопов и СО?

^42. Периодичность аттестации (поверки) стандартных образцов:

1).5 лет;

2).не грубее Rz 20 мкм

3).не грубее Rz 40 мкм;

4).не грубее Rz 80 мкм.

46. При каком наружном диаметре сварных соединений трубчатых элементов рабочая поверхность ПЭП должна иметь цилиндрическую форму?

1).менее 300 мм;

4).менее 100 мм.

47. Какие основные параметры наклонных ПЭП должен проверять дефектоскопист ежедневно перед началом работы?

1).точку выхода ПЭП;

4).1 + 2 + 3.

48. Какие основные параметры прямых совмещенных и раздельно-совмещенных ПЭП проверяются ежедневно перед началом работы?

1).диаметр или ширина ПЭП;

3).с плоскости, отстоящей от центра отверстия диаметром 4 мм на расстоянии 15 мм;

2).±1,5˚ для ПЭП с углами ввода 45-50˚;

3).± 2˚ для ПЭП с углами ввода превышающими 50˚;

4).2 + 3.

51 Для каких наклонных ПЭП следует учитывать поправку на угол ввода, если температура контроля отлична от температуры, при которой производилось измерение угла?

1).для любых ПЭП;

2).для ПЭП с углами ввода равными или более 65˚;

54 Мёртвая зона прямого совмещённого ПЭП не должна превышать:

1).8 мм;

4).15 мм.

55 Мёртвая зона наклонных ПЭП определяют при контроле элементов толщиной:

1).до 10 мм;

4).независимо от толщины.

56 При измерении основных параметров ПЭП, имеющих криволинейные рабочие поверхности, используются:

1).специальные СОП с криволинейными поверхностями;

2).стандартные СО по ГОСТ 14782 и ванна с контактной жидкостью, уровень которой превышает максимальный зазор между поверхностями ПЭП и СО;

3).стандартные СО по ГОСТ 14782;

57 При контроле однократно отражённым лучом глубину залегания дефекта измеряют:

1).как расстояние от поверхности, с которой осуществляют контроль;

2).как расстояние от противоположной поверхности до дефекта;

3).как сумму толщины элемента и расстояния от противоположной поверхности до дефекта;

58 При контроле элементов толщиной менее 20 мм глубина залегания дефекта может определяться:

1).по глубиномеру дефектоскопа;

2).по месту расположения эхо-сигнала на развёртке ЭЛТ дефектоскопа с учётом масштаба изображения;

3).не имеет смысла определять из-за большой погрешности;

4).1 или 2.

59 Настройка ВРЧ дефектоскопа при контроле прямыми совмещенными и раздельно-совмещенными ПЭП проводится:

1)по эхо-сигналам, отраженным от трех плоскодонных отверстий;

2),по эхо-сигналам, отраженным от боковых горизонтальных цилиндрических отверстий;

4).2 или 3. 60 Как следует настраивать длительность развёртки экрана дефектоскопа?

2).по СОП с угловыми отражателями типа «зарубка»;

^62 На каком из уровней чувствительности производят измерения условных размеров дефекта?

1).поисковом;

4).1 или 2 или 3.

63 На каком из уровней выше чувствительность при проведении контроля?

1).поисковом;

4).на 1 или 2 в зависимости от чувствительности ПЭП.

64 На каком из уровней производят оценку допустимости обнаруженного дефекта по амплитуде эхо-сигнала?

1).поисковом;

1).превышает на 6 дб контрольный уровень;

3).превышает на 6 дб браковочный уровень;

4).превышает на 12 дб контрольный уровень.

66 Как производят настройку чувствительности при контроле сварных соединений 1 категории листовых конструкций толщиной менее 20 мм и труб диаметром менее 200 мм с толщиной стенки менее 20 мм?

1).по АРД-диаграммам или шкалам;

2) по плоским угловым отражателям в СОП;

3).по двугранным углам на изделии или образце контролируемой толщины;

4).1 или 3.

67 От чего зависят размеры отражателей, применяемых для настройки браковочной чувствительности?

3) от схемы прозвучивания;

69 Основной метод настройки браковочной чувствительности при контроле сварных соединений толщиной 20 мм и более:

Ручной ультразвуковой контроль (УЗК) сварных соединений сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов

Дата публикации: 24.09.2015

Аннотация: Данная статья посвящена вопросу области применения ручного ультразвукового контроля (УЗК) сварных соединений сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов, кроме литых деталей.

Ключевые слова: ультразвуковой контроль, неразрушающий контроль, эхо-метод, электронное сканирование, линейное сканирование, секторное сканирование.

Ручной ультразвуковой контроль (УЗК) сварных соединений, рассмотренный в настоящей статье, может использоваться при диагностике сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов, кроме литых деталей.

УЗК контроль обеспечивает обнаружение и оценку допустимости несплошностей с эквивалентной площадью, предусмотренной нормами, регламентированными Ростехнадзором.

Описанная в данной статье методика контроля может быть применена при выполнении ультразвукового контроля оборудования основного металла и сварных соединений технических устройств, применяемых на опасном производственном объекте.

В сварных соединениях контролю и одинаковой оценке качества подлежит металл сварного шва и околошовной зоны. Ширина контролируемой околошовной зоны основного металла определяется в соответствии с требованиями Таблицы 1.

Таблица 1 – Размер околошовной зоны основного металла, оцениваемой по нормам для сварных соединений

| Вид сварки | Тип соединения | Номинальная толщина сваренных элементов Н, мм | Ширина контролируемой околошовной зоны В, не менее, мм |

|---|---|---|---|

| Дуговая и ЭЛС | Стыковое | до 5 вкл. | 5 |

| св. 5 до 20 вкл. | номинальная толщина | ||

| св.20 | 20 | ||

| ЭШС | Стыковое | независимо | 50 |

| Независимо | Угловое | основной элемент | 3 |

| притыкаемый элемент | как для дуговой сварки, так и для ЭЛС |

Ширина контролируемых участков околошовной зоны определяется от граничной поверхности его разделки, указанной в конструкторской документации.

В сварных соединениях деталей различной толщины ширина указанной зоны определяется отдельно для каждой из сваренных деталей.

Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при визуальном и измерительном контроле, при температурах окружающего воздуха и поверхности изделия в месте проведения контроля от + 5 до + 40 °C. Поверхности сварных соединений, включая зоны термического влияния и зоны перемещения ПЭП, должны быть очищены от сварочного грата, пыли, грязи, окалины, ржавчины. С них должны быть удалены забоины, отслаивающаяся окалина по всей длине контролируемого участка. При подготовке поверхности сканирования, ее шероховатость должна быть не хуже Rz=40 мкм.

Ширина подготовленной под контроль зоны должна быть не менее:

Проведение контроля предусматривает использование следующего оборудования, материалов и инструментов:

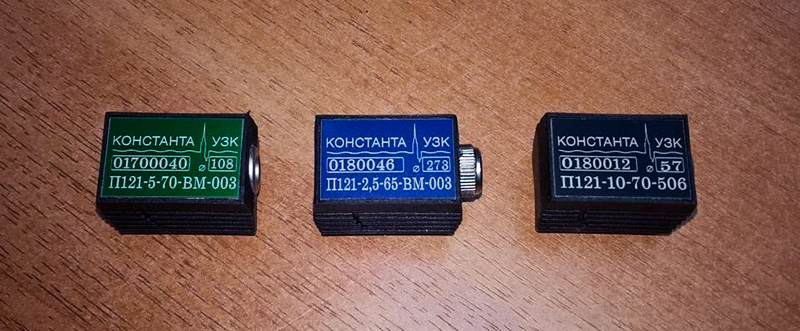

Выбор наклонных совмещенных преобразователей и прямых преобразователей проводится с учетом толщины контролируемого сварного соединения по Таблицам 2 и 3.

Таблица 2 – Выбор наклонных совмещенных преобразователей

Процедура ультразвукового контроля включает следующие операции:

Результаты контроля оцениваются с точки зрения соответствия измеренных характеристик максимально допустимым значениям, установленным в нормативных документах. По тем же нормам оценивают качество околошовной зоны, размеры которой указаны в таблице 1.

Нормативы качества по результатам УЗК определяются по действующей на момент проведения контроля руководящей нормативно-технической документацией (РД, ПКД, ТУ, ПК). Если специальные нормативы для конкретного контролируемого сварного узла отсутствуют, допускается руководствоваться нормами, приведенными в Таблице 4.

| Номинальная толщина сварного соединения, мм | Эквивалентная площадь одиночных несплошностей, мм2 | Число фиксируемых одиночных несплошностей на любых 100 мм длины сварного соединения | Протяженность несплошностей | |

|---|---|---|---|---|

| Суммарная в корне шва | Одиночных в сечении шва | |||

| от 2 до 3 | 0,6 | 6 | 20 % внутреннего периметра сварного соединения | Условная протяженность компактной (точечной) несплошности |

| от 3 до 4 | 0,9 | 6 | ||

| от 4 до 5 | 1,2 | 7 | ||

| от 5 до 6 | 1,2 | 7 | ||

| от 6 до 9 | 1,8 | 7 | ||

| от 9 до 10 | 2,5 | 7 | ||

| от 10 до 12 | 2,5 | 8 | ||

| от 12 до 18 | 3,5 | 8 | ||

| от 18 до 26 | 5,0 | 8 | ||

| от 26 до 40 | 7,0 | 9 | ||

| от 40 до 60 | 10,0 | 10 | ||

| от 60 до 80 | 15,0 | 11 | ||

| от 80 до 120 | 20,0 | 11 | ||

Качество сварных соединений оценивается по двухбалльной системе:

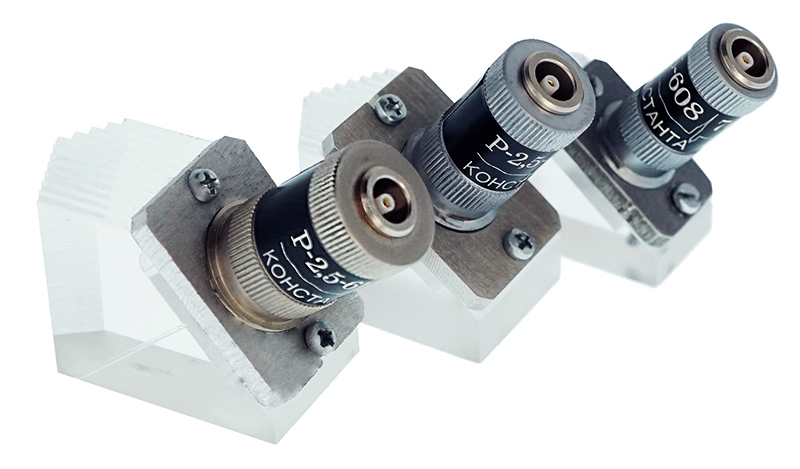

Наклонный преобразователь для ультразвукового метода дефектоскопии сварных соединений

Контактный наклонный преобразователь (наклонный ПЭП) применяется для ультразвуковой дефектоскопии стыковых, угловых, нахлесточных и тавровых сварных соединений. При неснятом валике усиления прозвучивание стыкового шва прямыми ПЭП не представляется возможным (из-за неровной поверхности, чешуйчатости и межваликовых западаний). Поэтому схемы ультразвукового контроля сварных соединений предусматривают применение наклонных ПЭП с поперечно-продольным или продольно-поперечным сканированием перпендикулярно оси сварного шва. Впрочем, даже при снятом усилении – наклонные преобразователи также используются, например, для выявления поперечных трещин. Они также эффективны для УЗК поковок, литья, проката (трубы, рельсы, арматура, листы), штамповок и других объектов из металла и пластиков. В зависимости от угла ввода, частоты, размера пьезопластины, количества излучающих и/или принимающих элементов – можно подобрать наклонный преобразователь практически для любых типов волн – поперечных, продольных, нормальных, головных, поверхностных. Принцип работы наклонных преобразователей построен на прямом и обратном пьезоэффекте. Их назначение состоит в том, чтобы вводить в объект контроля (ОК) нужный тип ультразвуковой волны, принимать отражённые импульсы, преобразовывать их в электрические сигналы и передавать их на электронный блок дефектоскопа. Тот, производя их обработку, выводит на дисплей развёртку с отображением амплитуды, времени прихода эхо-сигналов и других параметров. Их «расшифровкой» уже занимается оператор, задача которого – понять, от донной ли это поверхности сигнал, или от неснятого усиления шва, подкладного кольца либо от дефекта. Но вся эта работа начинается с получения той первичной информацией, которая была собрана при помощи ПЭП (или, как его ещё называют, искателя).

Как устроен наклонный пьезоэлектрический преобразователь

Размер и форму призмы подбирают с таким расчётом, чтобы эхо-сигнал от поверхности ввода не возвращался на пьезопластину (и не создавал тем самым шумов при прозвучивании). Для этого призмы обычно имеют выступающую переднюю часть (но в пределах разумного – чтобы не мешать прозвучиванию всего сечения шва при неснятом валике усиления). Дополнительные вставки из материала с повышенным коэффициентом затухания («ловушки») и прочие конструктивные решения также практикуются производителями для того, чтобы обеспечить быстрое гашение повторных отражений импульсов в призме. Её материал и размеры должны быть выполнены таким образом, чтобы скорость продольных волн в ней была меньше скорости распространения поперечных волн в материале ОК.

Наконец, большинство топовых производителей предусматривают в датчиках встроенную память с параметрами ПЭП. Это нужно для корректного подключения к дефектоскопу, согласования с приёмно-усилительным трактом и упрощённой настройки. В том числе – для работы со встроенными АРД-диаграммами.

Требования к наклонным преобразователя для ультразвуковой дефектоскопии

На деле, конечно же, с одним прибором могут применяться разные ПЭП, в том числе других марок. Поэтому в большинстве лаборатории есть «родной» комплект датчиков, про которые вспоминают только тогда, когда дефектоскоп нужно отдать в поверку. Непосредственно для работы зачастую используются другие наклонные преобразователи – как оригинальные (от изготовителя прибора), так и не оригинальные. Первый вариант, конечно же, предпочтительнее. Небольшой ликбез на эту тему – правда, применительно к ультразвуковым толщиномерам – мы уже публиковали на форуме. С дефектоскопами всё немного иначе, потому что нужных ПЭП (с заданным углом ввода для схемы тандем и дуэт, например) у производителя может не оказаться в ассортименте. Но в любом случае – для контроля с такими датчиками должна быть утверждённая методика и операционная (технологическая) карта.

Настройка при работе с наклонными ПЭП

Настройка начинается с проверки точки выхода и стрелы наклонного преобразователя по СО-3 (либо СО-3Р, V1 или V2) и угла ввода по СО-2. По мере изнашивания призмы все эти параметры откланяются от первоначальных номинальных значений: увеличивается стрела, изменяется угол ввода. Меняется и задержка в призме. Проверять её чаще всего рекомендуется по СО-3.

После того, как установлена фактическая точка выхода, угол и задержка, можно переходить к настройке чувствительности. При работе с наклонными ПЭП её выполняют по угловым отражателям – двугранным углам, зарубкам и сегментам, а также по плоскодонным и боковым цилиндрическим отверстиям. Особенно популярны зарубки, которые используются для настройки чувствительности при работе с наклонными ПЭП, возбуждающими поперечные волны с углами ввода от 33,5 до 56,5 градусов. В зависимости от методики контроля необходимо также настроить ВРЧ (временная регулировка чувствительности), АРК (кривая «амплитуда-расстояние», или DAC-кривые) либо на АРД-диаграммы.

Если настройка была выполнена правильно, то при работе с наклонным ПЭП дефектоскоп будет корректно определять расстояние от точки ввода (в случае с контактным способом акустического контакта она обычно совпадает с точкой выхода), расстояние до дефекта по лучу и по поверхности ввода, а также глубину залегания отражателей. Некоторые документы (например, РОСЭК-004-97 для ОК толщиной до 50 мм) требуют проверять мёртвую зону, которая не является абсолютной величиной и зависит от частоты, размера призмы, чувствительности контроля, структуры материала (размер зерна и пр.). Проверяется мёртвая зона по СО-2.