какой метод контроля наиболее надежно выявляет внутренние дефекты

Методы обнаружения внутренних дефектов

Для обнаружения внутренних дефектов сварного соединения – пор, трещин, непровара, вольфрамовых и шлаковых включений и др. (рис. 2.5) – используются различные виды неразрушающего контроля, основанные на известных физических явлениях, из которых в строительстве наиболее часто применяют радиографический контроль (рентгено- и гаммаграфирование), ультразвуковая и магнитная дефектоскопия. Все эти, так называемые физические, методы различны по чувствительности к форме, положению в шве и размерам дефектов; по виду документального подтверждения наличия или отсутствия дефекта, а также по мобильности, трудоемкости и стоимости выполнения операций контроля.

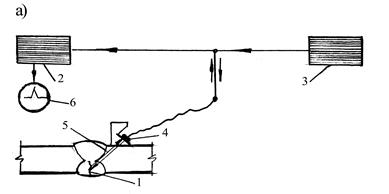

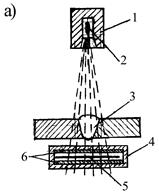

Рис. 2.6. Принципиальные схемы радиационной дефектоскопии

а – принцип радиографического контроля;

б – схема рентгеновского просвечивания сварного соединения

1) Радиографический контроль (или радиационная дефектоскопия) (ДСТУ EN 12517-2002) основан на использовании ионизирующего излучения для получения изображения внутренней структуры сварного соединения (рис. 2.6, а). Интенсивность излучения, прошедшего сквозь контролируемое изделие, меняется в зависимости от плотности материала и толщины изделия. При просвечивании в качестве детектора для фиксации лучей к обратной стороне изделия прикладывают чувствительные фотопластину, фотобумагу или селеновую пластину.

Применяют радиационную дефектоскопию для выявления в сварных соединениях внутренних дефектов: трещин, непроваров, пор, усадочных раковин, шлаковых, оксидных, вольфрамовых и других включений.

Один из недостатков этого метода – ненадежное выявление микротрещин, некоторых видов пор, непроваров и включений.

Рентгенографический метод контроля сварных соединений (ГОСТ 7512-82) – один из наиболее совершенных для контроля – позволяет контролировать сталь толщиной до 100 мм. Принципиальная схема представлена на рис. 2.6, б: рентгеновские лучи из рентгенаппарата, проходя через сварное соединение, воздействует на фотопластину, размещенную в кассете. Для контроля качества сварных швов принимают стационарные рентгенаппараты и (реже) переносные. Типы отечественных аппаратов: РУП, РАП, МИРА, ПИР и др.; зарубежных: Макротанк, Суперлилипут, Эреско, Изовольт и др.

Исследования проводят операторы, имеющие соответствующую лицензию.

Гамма-дефектоскопия (ГОСТ 23055-78*). Для контроля сварных соединений в труднодоступных местах, в условиях монтажной площадки, при отсутствии источников электропитания применяют гамма-дефектоскопию с использованием излучения γ-лучей искусственными радиоизотопами: кобальт-60, цезий-137; селен-75, иридий-192, тулий-170. Источник излучения выбирают в зависимости от толщины и плотности материала, возможной, технологии контроля. Например, для стали толщиной до 15 мм используют тулий-170; при толщине металла 30-60 и более – кобальт-60.

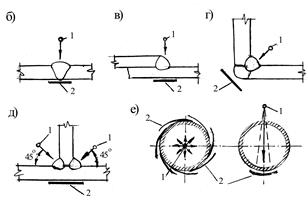

Принципиальная схема испытаний с использованием γ-излучения даны на рис. 2.7.

| 1 – свинцовый защитный кожух; 2 – ампула с радиоактивным веществом; 3 – исследуемое сварное соединение; 4 – кассета; 5 – фотопленка или запоминающий изображение слой; 6 – экраны |

| |

| 1 – источник излучения; 2 – кассета с пленкой |

Рис. 2.7. Просвечивание γ-лучами сварных соединений

а – принципиальная схема; б – контроль стыковых соединений; в, г, д – контроль нахлесточных, угловых и тавровых соединений; е – контроль стыковых соединений труб

В настоящее время используют гамма-аппараты: «Гаммарид», РИД, «Магистраль» и др.

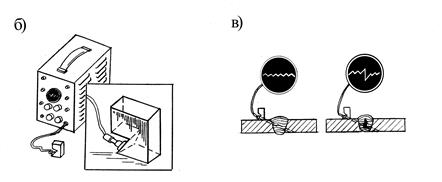

2) Ультразвуковой метод контроля качества сварных соединений (ГОСТ 14782-86) основан на отражении направленного пучка высокочастотных звуковых колебаний (0,8-2,5 МГц) от металла сварного шва и существующих в нем дефектов в виде несплошностей. Получают ультрозвуковые волны с помощью пьезоэлектрических пластин из кварца или титанита бария, которые устанавливают в держателе-щупе. Отраженные колебания улавливаются искателем, преобразуются в электрические импульсы, передаются на усилитель и далее на индикатор (рис. 2.8).

Рис. 2.8. Схема ультразвукового контроля качества сварных соединений

а – принцип эхоимпульсного метода; б – общий вид дефектоскопа;

в – сигналы на экране электронно-лучевой трубки

Метод весьма мобилен, надежность зависит от квалификации оператора.

Применяют дефектоскопы: УДМ-1, УДМ-3, ДУК-13-ИМ, ДУК-66П и др.

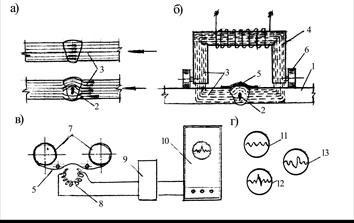

3) Магнитографический контроль (ГОСТ25225-82) базируется на выявлении полей рассеивания, образующихся в местах дефектов при намагничивании контролируемых изделий, которые фиксируются на эластичной магнитной ленте, плотно прижимаемой к поверхности металла (рис. 2.9).Этим методом выявляют: поверхностные микротрещины, непровары, поры и шлаковые включения глубиной до 2-7% на металле толщиной 4-12 мм и внутренние дефекты.

1 – сварное соединение; 2 – дефект; 3 – магнитный поток; 4 – электромагнит;

5 – магнитная лента; 6 – опорные диамагнитные ролики; 7 – катушки; 8 – магнитный искатель; 9 – усилитель; 10 – дефектоскоп; 11 – импульс при отсутствии дефекта; 12 – импульс при наличии трещины, непровара; 13 – импульс при наличии шлакового и газового включений.

Рис. 2.9. Магнитографический контроль качества сварных соединений

а – схема распределения магнитного потока в сварном соединении;

б – схема намагничивания и записи магнитного поля на магнитную ленту;

в – схема воспроизведения записи на экране дефектоскопа; г – характер импульсов на экране

Применяют для контроля сварных соединений дефектоскопы типов: МДУ-1, МДУ-24, МД-11 и др.

Тест по теме «Неразрушающие виды контроля качества сварных соединений»

тест для определения знаний студентов по теме » Неразрушающие виды контроля качества сварных соединений»

Просмотр содержимого документа

«Тест по теме «Неразрушающие виды контроля качества сварных соединений»»

«Неразрушающие виды контроля качества сварных соединений»

Необходимо выбрать правильный ответ:

1. С какой целью выполняют осмотр сварного соединения?

а) для устранения дефекта;

б) для проверки своих действий в процессе выполнения сварного соединения;

в) для того и другого;

2. Что включает в себя зона осмотра сварного соединения?

а) шов по всей длине;

б) шов с двух сторон и прилегающие зоны;

в) отдельные части шва;

3. Какое назначение предварительного контроля?

а) предупреждение образования дефектов в сварном соединении;

б) экономия времени на сварку;

в) выявление дефектов в сварном соединении

4. Какие методы контроля предназначены для обнаружения поверхностных дефектов?

5. Контролируемая зона при визуальном контроле включает в себя?

б) сварной шов и околошовную зону;

в) сварной шов и околошовную зону со стороны усиления и со стороны корня;

6. Какой метод контроля наиболее надежно выявляет внутренние дефекты?

в) механические испытания;

7. Какая цель металлографических исследований?

а) выявление дефектов в сечении сварного соединения;

б) определение механических свойств сварного соединения;

8. От чего зависит выбор метода контроля?

а) от условий эксплуатации;

б) от квалификации сварщика;

в) от размеров конструкции;

9. Могут ли свищи быть обнаружены при гидравлических испытаниях?

в) да, если они сквозные;

10. В качестве источника гамма- излучения используют?

а) рентгеновскую трубку;

б) радиоактивные вещества, которые помещены в свинцовые капсулы;

Какой метод контроля наиболее надежно выявляет внутренние дефекты

Методы неразрушающего контроля: краткий сводный обзор

На сегодняшний день методы неразрушающего контроля представлены многочисленными подвидами. Сходство между ними проявляется в том, что все они направлены на определение качества объектов и не предполагают при этом нарушения их функциональных и физических характеристик. К объектам относятся изделия, полуфабрикаты, конструкции, материалы и пр.

Пожалуй, один из ключевых документов, где описаны методы неразрушающего контроля, − ГОСТ 18353-79. Знать его должен, бесспорно, каждый, кто связан с нелегким ремеслом дефектоскопии. Стандарт называется «Контроль неразрушающий. Классификация видов и методов».

Общее представление

Вернемся, однако, к сути вопроса. Очевидно, что физические характеристики металлов и сплавов со временем, под действием нагрузок могут меняться. К таким параметрам относится электропроводность, магнитная проницаемость, упругость, однородность и пр. Методы неразрушающего контроля предназначены для того, чтобы обнаруживать эти изменения и устанавливать их причину. Неоспоримые преимущества таких технологий состоят в следующем.

• Скорость.

• Достоверность результатов.

• Большой потенциал для механизации и автоматизации.

• Возможность исследования объектов сложной конфигурации, в непростых условиях.

Рассмотрим некоторые методы неразрушающего контроля более детально.

Ультразвуковой метод неразрушающего контроля

Идея состоит в том, чтобы регистрировать параметры упругих колебаний, создаваемых в исследуемом объекте. Технология хороша для выявления внутренних и поверхностных дефектов. Ультразвуковой метод неразрушающего контроля оптимально подходит для обнаружения:

• неоднородностей структуры,

• нарушений сплошности,

• коррозии,

• нарушений сварки,

• пайки,

• склейки и пр.

На основании результатов такой диагностики можно судить о физико-механических свойствах металлов, не разрушая их. Ультразвуковой метод неразрушающего контроля числится в «семье» акустических методов, куда входит также эхо-импульсный, теневой, резонансный метод и др.

Магнитопорошковый метод неразрушающего контроля

Применяется для выявления подповерхностных и поверхностных дефектов. Технология предполагает использование суспензии (специального порошка). Магнитопорошковый метод неразрушающего контроля применяется на многих предприятиях, занимающихся производством, ремонтом и эксплуатацией различного оборудования. Такая диагностика отлично подходит для поиска:

• поверхностных трещин,

• волосовин,

• микротрещин,

• флокен и прочих дефектов.

Магнитопорошковый метод неразрушающего контроля не исчерпывает всех магнитных методов. Так, для проверки сварных соединений применяется магнитно-графический метод, эффективный для выявления трещин, непроваров, газовых и шлаковых включений и пр.

Наконец, нельзя не сказать и о феррозондовом методе. По своим возможностям он близок к магнитопорошковому методу неразрушающего контроля. Рассчитан на идентификацию дефектов, глубина залегания которых не превышает 20 мм. Отлично подходит для измерения толщины стенок сосудов и листов.

Оптические методы и средства неразрушающего контроля

В их основе лежит взаимодействие светового излучения и исследуемого объекта. С их помощью обнаруживают поверхностные и даже скрытые дефекты агрегатов, скрытых конструкций, разного рода установок и т.д. Современные методы неразрушающего контроля данного типа привлекательны своей простотой. Для освоения таких приборов и инструментов требуется не так уж много времени.

Оптический метод неразрушающего контроля применяется на разных стадиях производства изделий. Это неотъемлемая составляющая при эксплуатации и обслуживании техники и при проведении регламентных работ.

Впрочем, оптический метод неразрушающего контроля характеризуется невысокой чувствительностью и достоверностью. Поэтому с его помощью обычно ищут:

• крупные эрозионные и коррозионные повреждения,

• течи, забоины,

• открытые раковины,

• загрязнения,

• посторонние включения и пр.

Капиллярный метод неразрушающего контроля

Технология зиждется на проникновении индикаторной жидкости в полость поверхностного дефекта, вследствие чего образуется индикаторный рисунок, который подлежит регистрации.

Прежде чем наносить проникающую жидкость на поверхность, ее следует тщательно очистить. Капиллярный метод неразрушающего контроля неплох для работы с металлическими и неметаллическими деталями сложной геометрической формы. Условия применения могут быть самыми разными: лаборатория, цех, «поле». Что особенно важно при нашем климате – проведение исследования возможно и при отрицательной температуре.

Капиллярный метод неразрушающего контроля подходит для обнаружения производственно-технологических и эксплуатационных дефектов:

• шлифовочных трещин;

• термических трещин;

• усталостных трещин;

• волосовин;

• закатов и пр.

Несмотря на простоту, капиллярный метод неразрушающего контроля отличается высокой чувствительностью.

Радиографический метод неразрушающего контроля

Проникающее излучение было и остается одной из наиболее точных, достоверных и качественных технологий во всей дефектоскопии. Проходя через толщину металла, рентгеновское излучение служит своего рода «проводником» различной информации о строении материала и его скрытых дефектах. Радиографический метод неразрушающего контроля многими воспринимается как «последняя инстанция»: то, что осталось незамеченным другими средствами, наверняка будет обнаружено рентгеновскими аппаратами.

Тепловой метод неразрушающего контроля

Идея в том, чтобы зафиксировать тепловое поле, температуру и температурный контраст объекта. Тепловой метод неразрушающего контроля может решать самые разные задачи.

• Измерение температуры объекта.

• Получение информации об его тепловом режиме.

• Распознавание и анализ температурных полей.

• Выявление несплошностей, трещин и др.

• Идентификация дефектов пайки, склейки.

Довольно часто тепловой метод неразрушающего контроля используют для диагностики радиоэлектронных устройств. Технология эта отлично справляется с выявлением микротрещин, утонений, плохих контактов, адгезии, нарушений теплового контакта, перегревов и пр.

Тест. Дифференцированный зачет по МДК 01.04 Контроль качества сварных соединений

Список вопросов теста

Вопрос 1

Выберите верный ответ

Когда должна быть проконтролирована каждая партия сварочных материалов?

Варианты ответов

Вопрос 2

Выберите верный ответ

Что называют непроваром?

Варианты ответов

Вопрос 3

Выберите верный ответ

Что должно подвергаться зачистке после сварки?

Варианты ответов

Вопрос 4

Выберите верный ответ

Контроль, при котором выявляют дефекты, обнаруживаемые невооруженным глазом, а также с помощью лупы 10-кратного увеличения:

Варианты ответов

Вопрос 5

Выберите верный ответ

Какой метод контроля наиболее надежно выявляет внутренние дефекты?

Варианты ответов

Вопрос 6

Выберите верный ответ

В каком порядке проводится аттестация сварщиков?

Варианты ответов

Вопрос 7

Выберите верный ответ

Контроль, основанный на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них, называется

Варианты ответов

Вопрос 8

Выберите верный ответ

Когда проводится визуальный и измерительный контроль материалов и сварных соединений (наплавок)?

Варианты ответов

Вопрос 9

Выберите верный ответ

Высоту усиления стыкового сварного шва целесообразно измерять с помощью:

Варианты ответов

Получите комплекты видеоуроков + онлайн версии

Комментарии 0

Чтобы добавить комментарий зарегистрируйтесь или войдите на сайт

Как работать с тестами?

Какой метод контроля наиболее надежно выявляет внутренние дефекты

Визуальный и измерительный контроль (ВИК)

Может выполняться без какого-либо оборудования с использованием простейших измерительных средств

Комплект для визуального и измерительного контроля, средства для измерения шероховатости поверхности и освещенности

Поверхностные дефекты размером от 0,1 мм

Низкая вероятность обнаружения мелких поверхностных дефектов

Зависимость выявляемых дефектов от субъективных факторов

Магнитопорошковый метод контроля (МК)

Намагничивающее устройство для намагничивания и размагничивания контролируемых объектов, магнитный индикатор (суспензии, порошки, магнитогуммированные пасты)

Контроль деталей из ферромагнитных сталей: поверхностные и подповерхностные (залегающие на глубине до 2-3 мм) дефекты, с шириной раскрытия от 2мкм и протяженностью от 0,5 мм

Допускается контроль по немагнитным покрытиям (хром, кадмий и др.). Наличие покрытий толщиной до 20 мкм практически не влияет на выявляемость дефектов

Не могут быть проконтролированы элементы конструкций и детали: из неферромагнитных сталей, на поверхности которых не обеспечена необходимая зона для намагничивания и нанесения индикаторных материалов, со структурной неоднородностью и резкими изменениями площади поперечного сечения с несплошностями, плоскость раскрытия которых совпадает с направлением намагничивающего поля или составляет с ней угол менее 30°

Капиллярный контроль (ПВК)

Дефектоскопические материалы – очиститель, пенетрант, проявитель

Поверхностные и сквозные дефекты. Выявляются дефекты, имеющие раскрытие порядка 1 мкм

Возможность обнаружения только выходящих на поверхность и сквозных дефектов. Невозможность точного определения их глубины

Сложность механизации и автоматизации контроля

Необходимость тщательной подготовки контролируемой поверхности

Ультразвуковой контроль (УК)

Пьезоэлектрические преобразователи (ПЭП)

Стандартные образцы (СО)

Стандартные образцы предприятия (СОП)

Выявляет все виды дефектов в сварных швах,околошовных зонах и основном металле

Можно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов

Скорость исследования высока при низкой стоимости и опасности для человека

Высокая мобильность ультразвукового дефектоскопа

Необходимость применения контактных жидкостей (вода, масло, клейстер)

При контроле сильно наклоненных или вертикальных поверхностей необходимо применять густые контактные жидкости для предотвращения их быстрого стекания

Необходимость применения притертых преобразователей (с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта), которые в таком виде непригодны для контроля изделий с плоскими поверхностями

Невозможно ответить на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника, а эти величины коррелируют не для всех типов дефектов

Нельзя проконтролировать:

— соединения, в которых оба элемента литые, штампованные или кованые;

— угловые наклонные (отклонения от перпендикулярности превышают 10°) сварные соединения трубчатых элементов друг с другом или другими элементами (прокатом, штампов и коваными деталями);

— металлы с крупнозернистой структурой, такие как чугун или аустенитный сварной шов (толщиной свыше 60 мм) из-за большого рассеяния и сильного затухания ультразвука;

— малые детали или детали со сложной формой

Радиационный контроль (РК)

Оборудование и помещение для проявки снимков

Оборудование для автоматизированной расшифровки снимков

Выявление в сварных соединениях внутренних дефектов (трещин, непроваров, раковин, пор и шлаковых включений)

Не позволяет выявлять: поры и включения диаметром поперечного сечения или непровары и трещины высотой менее удвоенной чувствительности контроля, непровары и терщины, плоскость раскрытия которых не совпадает с направлением просвечивания, плохо выявляются плоскостные дефекты.

Необходимо обеспечивать радиационную безопасность персонала

Тепловой контроль (ТК)

Выявление мест протечек

Нарушение изоляционного покрытия

Нагрев электрических контактов

Зависимость от погодных условий

Течеискание (ПВТ)

Возможность обнаружения только сквозных дефектов

Акустико-эмиссионный (АЭ)

Позволяет обнаруживать и регистрировать как поверхностные так и внутренние дефекты и, что более важно, только развивающиеся (от десятых долей мм), что позволяет классифицировать дефекты не по размерам, а по степени их опасности

Трудность выделения акустико-эмиссионных сигналов из помех

Необходимость последующего контроля другими методами

Вибродиагностический (ВД)

Колебания движущихся частей, а также пульсации потока технологической среды

Особые требования к способу крепления датчика вибрации

Зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности

Вихретоковый (ВК)

Позволяет обнаруживать как поверхностные, так и подповерхностные дефекты, залегающие на глубине 1-4 мм

Применяют только для контроля объектов из токопроводящих материалов

Электрический контроль (ЭК)

Оценки целостности изоляционных покрытий

Необходимость контакта с объектом контроля

Жесткие требования к чистоте поверхности изделия

Трудность автоматизации процесса измерения

Зависимость результатов измерения от состояния окружающей среды