какой металл восстановитель используется в технологии цементации меди

Какой металл восстановитель используется в технологии цементации меди

Жизнь каждого человека полна сюрпризов. Бывают времена, когда все идет хорошо, везде сопутствует удача, от чего на душе радостно и спокойно.

Несоблюдение правил подготовки к уборке пола может привести к весьма неприятным последствиям.

Приобретение таких устройств как генераторы являются очень важной покупкой. Ведь благодаря мини электространциям вы можете пользоваться электроэнергией даже тогда, когда.

Дробильная техника является важной составляющей производства. Она эксплуатируется в разных направлениях деятельности.

Какую мебель предпочесть для гостиной? Ведь это место, где по вечерам собирается вся семья, где встречают гостей, где отмечают праздники.

Облицовка фасада позволит продлить эксплуатационный срок дома.

Оснащенные ЧПУ обрабатывающие центры – управляемые программой многофункциональные станочные комплексы.

Дорожные плиты – изделия, которые применяются при обустройстве дорог разного типа и назначения. Повышенные нагрузки они переносят хорошо. Покрытия аэродромов также.

Цементация меди. Определение влияния крупности порошка, его избытка, температуры и других факторов цементационного процесса на его киретику

Страницы работы

Содержание работы

Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт

им. Г.В. Плеханова (технический университет)

Кафедра металлургии цветных металлов

Металлургия тяжелых металлов

Отчет по лабораторной работе

САНКТ-ПЕТЕРБУРГ

Цель работы: определить влиянте крупности порошка, его избытка, температуры и других факторов цементационнго процесса на его киретику.

В вытекающем из ванн при электрохимическом рафирировании никеля грязном электролите (анолите) содержаться такие примеси, как медь (0,5-0,8 г/дм 3 ), железо (0,2-0,5 г/дм 3 ) и кобальт (0,2-0,3 г/дм 3 ). Электролит, подаваемый в катодные ячейки (католит), должен содержать необходимое количество этих примесей (1-3 мг/дм 3 меди, 0,5-1,0 мг/дм 3 железа и 10-20 мг/дм 3 кобальта). Поэтому необходима очистка анолита от меди, железа и кобальта.

Важнейшие требования, предъявляемые к способам очистки рикелевого электролита, следующие:

1) необходимая степень удаления примесей с практически приемлемой скоростью;

2) восполнение убыли никеля в электролите, обусловленной выделением на катодах большого количества никеля, чем растворяется его из чернового металла анодов (при растворении анодов вместе с никелем в раствор переходят и примесиБ тогда как н катоде выделяется чистый никель);

3) возможность ликвидации загрязнения электролита посторонними вредными веществами;

4) простота аппаратуры;

5) недефицитность применяемых реагентов и экономичность операци.

Применяемые в настоящее время в промышленных условиях методы очистки анолита от примесей в значительной мере удовлетворяют перечисленным требованиям.

Медь из раствора удаляют методом цементации, основанном на вытеснении из раствора более электроположительного метала менее электроположительным. В качестве цементирующего металла используют активный никелевый порошок:

CuSO4+Ni

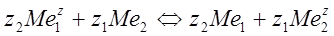

В общем виде процесс цементации может быть представлен следующим образом:

где Me1-примесь металла в электролите; Ме2-более электроотрицательный металл, чем примесь; z1 и z2 –коэффициенты, выравнивающие уравнение.

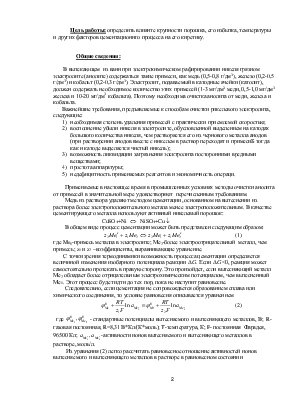

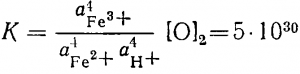

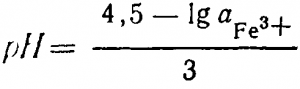

С точки зрения термодинамики возможность процесса цементации определяется величиной изменения изобарного потенциала реакции

т. е. Степень очистки никелевого электролита от меди должна быть очень высокой.

Схема процесса цементации:

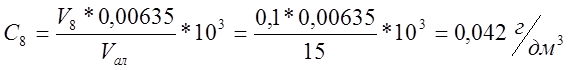

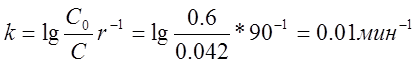

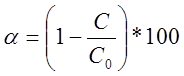

Основные расчетные формулы:

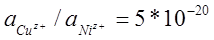

Константа скорости реакции

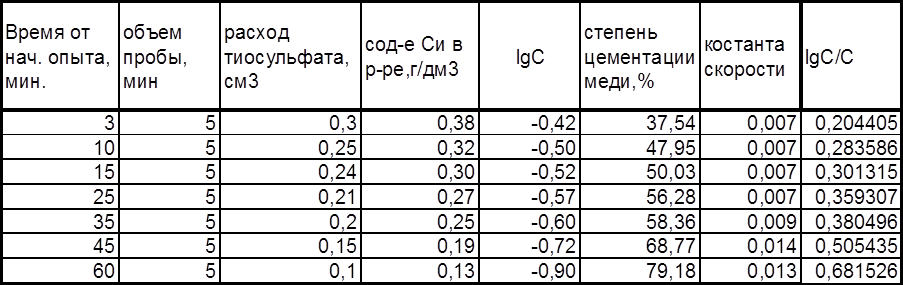

Результаты наблюдений и расчетов процесса очистки никелевого электролита от

меди методом цементации:

|

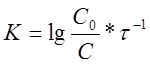

Пример расчета (для 90 мин):

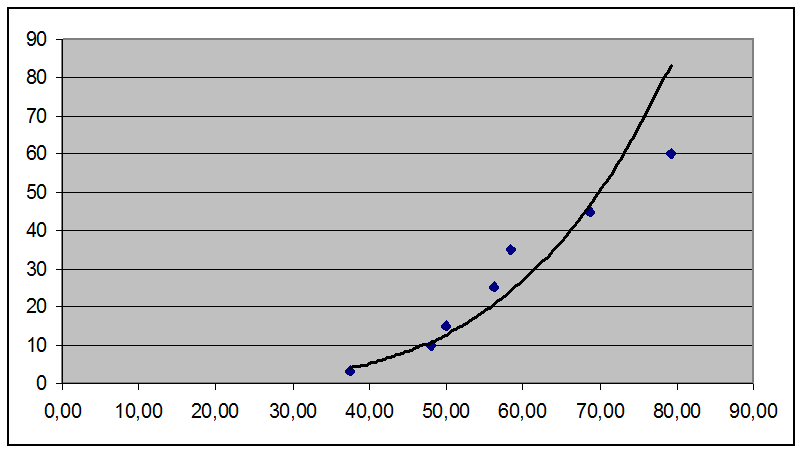

График зависимости

|

График зависимости

Осаждение меди цементацией

Осадителем служат железная стружка, обрезки проволоки и жесть из старых консервных банок, с которой оловянное покрытие предварительно снимают горячими растворами NaOH. Консервную жесть, покрытую лаком, прокаливают для его удаления и сжигания органических веществ, а затем мнут.

Для цементации применяют прямолинейные или зигзагообразные деревянные либо бетонные желоба длиной в несколько десятков метров, шириной до 2 м и глубиной до 1,5. Скрап загружают кранами или электромагнитными автоподъемниками на деревянные решетки, через которые цементный осадок при ворошении теми же механизмами проваливается, его смывают водой и выпускают через патрубки в днище. Раствор подают под напором перфорированной трубой, лежащей на дне желоба, струйки его смывают цементную медь с поверхности скрапа.

Вместо желобов, требующих много места, устанавливают вращающиеся барабаны либо ванны, а скрап заменяют губчатым железом, получаемым восстановлением богатых железных руд и окалин.

Наиболее совершенны конусные цементаторы. Раствор подается через вершину конуса, обращенную вниз, губчатое железо— сверху. Крупные частицы последнего витают внизу и взаимодействует с более концентрированным раствором, а мел кие- вверху с более слабым; пульпу фильтруют или сгущают, а растворы возвращают на выщелачивание.

Извлечение меди из раствора цементацией в желобах достигает 90—97% при скорости протекания от 0,5 до 3 м/мин и производительности 5—50 кг/м 3 в сутки; расход железа 1,5— 2-кратный от ее массы. В конусных цементаторах извлечение на 2—3% выше.

Железо окисляют кислородом воздуха в искусственных прудках или мешалках, для частичного осаждения его добавляют известь.

Железо окисляется по реакции, состоящей из двух окислительно-восстановительных систем :

4Fe 2+ + O2 + 4Н + = 4Fe + + 2Н2О; рК = ((0,77 — 1,23):0,06) 4=— 30,7

Гидролиз железа (III), как и всякого многозарядного иона, стадиален:

Данных о растворимости комплексных солей железа недостаточно, и только для гидроокиси она достоверно известна:

Статья на тему Осаждение меди цементацией

Похожие страницы:

Понравилась статья поделись ей

Какой металл восстановитель используется в технологии цементации меди

Изобретение относится к области гидрометаллургии цветных металлов и может быть использовано для извлечения металлов из растворов, а также к способам получения технически и химически чистых металлов в порошковом состоянии. Медные порошки находят применение в авиационной промышленности, приборостроении, машиностроении, в химической промышленности, электротехнике, при производстве красок для керамики. Медьсодержащие отработанные растворы являются отходами гальванического производства, отходом при производстве печатных плат, искусственных волокон и других отраслей промышленности, представляющие собой чрезвычайно устойчивые комплексные соединения меди. Соединения меди обладают канцерогенными и мутагенными свойствами, вызывающими тяжелые поражения живых организмов, в том числе и человека.

Сброс стоков травильных растворов меди наносит большой экономический ущерб, как за счет загрязнения окружающей среды, так и за счет потерь меди. Количество меди, попадающей в окружающую среду, а по трофической цепи в пищу животным и человека, велико. Отсутствие простых способов регенерации сточных вод объясняет однократное использование многих технологических растворов и последующий их сброс. Разработка ресурсосберегающего способа регенерации отработанных растворов травления меди является актуальной экологической проблемой.

Широко известны методы получения электролитического медного порошка из растворов сульфата меди [Анциферов В.Н., Бобров Г.В., Дружинин Л.К. Порошковая металлургия и напыленные покрытия, с.107-112]. Недостатками данного способа являются сложность в аппаратурном оформлении, энергоемкость и дороговизна полученного продукта.

Известен способ получения порошка меди из медьсодержащих хлоридных растворов [RU 2052324(13) С1. Киселев А.В., Погудин О.В., Неясов Г.В., Чуб А.В., Криворучко С.Л.]. Процесс осаждения меди ведут железным скрапом в присутствии соляной кислоты и температуре от 50-105°С. Операцию осаждения проводят в колонном цементаторе из титана. Железный скрап используется в виде стружки из расчета 0,9-1,1 кг на 1 кг меди. Недостатком данного способа является использование дорогостоящего оборудования и агрессивных сред в виде растворов соляной кислоты.

Наиболее близким по технической сущности является способ цементации металлов из растворов [SU 414332 А1, С22В 3/00, 05.11.1974. Р.Ш. Шафеев, Ю.Р. Голгер, Э.Г. Израйлевич], включающий цементацию меди из раствора железной стружкой с магнитным перемешиванием и пропусканием через раствор и железную стружку постоянного электрического тока.

Недостатком данного способа является использование дорогостоящих электродов, что в условиях производства повышает себестоимость продукции, а также использование раствора сульфата меди для цементации при значительно низкой исходной концентрации не позволяет достигнуть высокой степени восстановления меди.

В ЭМА используется энергия переменного поля и магнитных рабочих элементов, движущихся под воздействием этого поля. ЭМА состоит из электрической обмотки (индуктора), рабочей камеры (реактора) и магнитных рабочих элементов. При включении индуктора в электрическую цепь переменного тока напряжением 220 В, 380 В рабочие элементы подвергаются воздействию магнитного поля, приводятся в интенсивное хаотическое движение. Использовали ЭМА с частотой 50 Гц, индукцией переменного магнитного поля 0,3 Тл, напряженностью магнитного поля 450 А/см, создаваемого предварительно намагниченными магнитными элементами, изготовленными из магнитотвердого материала. Под действием удара и трения происходит измельчение обрабатываемого материала до коллоидного состояния. Кроме того, передача энергии среде в реакторе происходит за короткое время, что в обычных условиях затруднено. В ходе реакции температура реакционной смеси поднималась до 25-40°С. Образующаяся медь в виде осадка удаляется из реактора промывной водой и собирается на фильтре. Полученный медный порошок может включать примеси железа. Для удаления примесей использовали раствор соляной кислоты (1:1). В результате подобной промывки получается товарная медь, имеющая высокую степень чистоты.

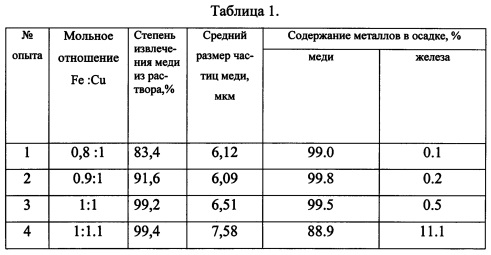

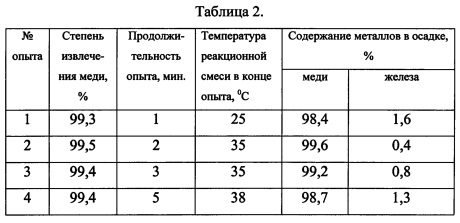

Результаты экспериментов представлены в таблице 2.

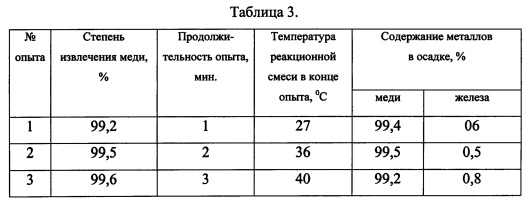

Результаты экспериментов представлены в таблице 3.

Проведенные исследования показали, что восстановление меди в виде порошка из медьсодержащих растворов с использованием железной стружки и энергии переменного магнитного поля, магнитных рабочих элементов, движущихся под действием этого поля в электромагнитном аппарате, происходит на 99%. Проведение предложенного способа цементации меди из медьсодержащих растворов позволяет за счет упрощения технологии, сокращения расхода реагентов и времени получить металлический порошок высокой степени дисперсности.

Способ цементации меди из медьсодержащих растворов, включающий восстановление меди из медьсодержащих растворов железной стружкой с использованием электромагнитного поля, фильтрование и промывку, отличающийся тем, что в качестве медьсодержащих растворов используют медно-сульфатные и медно-хлоридные растворы с концентрацией ионов меди 50-300 г/дм, при этом восстановление меди ведут в электромагнитном аппарате с движущимися под воздействием переменного магнитного поля магнитными элементами из магнитотвердого материала при мольном отношении Fe:Cu=1:1, при температуре 25-40°С, в течение 1-5 мин с получением осадка в виде медного порошка.

Способ цементации меди из медьсодержащих растворов

Владельцы патента RU 2640704:

Изобретение относится к области гидрометаллургии цветных металлов и может быть использовано для извлечения металлов из растворов, а также к способам получения технически и химически чистых металлов в порошковом состоянии. Медные порошки находят применение в авиационной промышленности, приборостроении, машиностроении, в химической промышленности, электротехнике, при производстве красок для керамики. Медьсодержащие отработанные растворы являются отходами гальванического производства, отходом при производстве печатных плат, искусственных волокон и других отраслей промышленности, представляющие собой чрезвычайно устойчивые комплексные соединения меди. Соединения меди обладают канцерогенными и мутагенными свойствами, вызывающими тяжелые поражения живых организмов, в том числе и человека.

Сброс стоков травильных растворов меди наносит большой экономический ущерб, как за счет загрязнения окружающей среды, так и за счет потерь меди. Количество меди, попадающей в окружающую среду, а по трофической цепи в пищу животным и человека, велико. Отсутствие простых способов регенерации сточных вод объясняет однократное использование многих технологических растворов и последующий их сброс. Разработка ресурсосберегающего способа регенерации отработанных растворов травления меди является актуальной экологической проблемой.

Широко известны методы получения электролитического медного порошка из растворов сульфата меди [Анциферов В.Н., Бобров Г.В., Дружинин Л.К. Порошковая металлургия и напыленные покрытия, с.107-112]. Недостатками данного способа являются сложность в аппаратурном оформлении, энергоемкость и дороговизна полученного продукта.

Известен способ получения порошка меди из медьсодержащих хлоридных растворов [RU 2052324(13) С1. Киселев А.В., Погудин О.В., Неясов Г.В., Чуб А.В., Криворучко С.Л.]. Процесс осаждения меди ведут железным скрапом в присутствии соляной кислоты и температуре от 50-105°С. Операцию осаждения проводят в колонном цементаторе из титана. Железный скрап используется в виде стружки из расчета 0,9-1,1 кг на 1 кг меди. Недостатком данного способа является использование дорогостоящего оборудования и агрессивных сред в виде растворов соляной кислоты.

Наиболее близким по технической сущности является способ цементации металлов из растворов [SU 414332 А1, С22В 3/00, 05.11.1974. Р.Ш. Шафеев, Ю.Р. Голгер, Э.Г. Израйлевич], включающий цементацию меди из раствора железной стружкой с магнитным перемешиванием и пропусканием через раствор и железную стружку постоянного электрического тока.

Недостатком данного способа является использование дорогостоящих электродов, что в условиях производства повышает себестоимость продукции, а также использование раствора сульфата меди для цементации при значительно низкой исходной концентрации не позволяет достигнуть высокой степени восстановления меди.

В ЭМА используется энергия переменного поля и магнитных рабочих элементов, движущихся под воздействием этого поля. ЭМА состоит из электрической обмотки (индуктора), рабочей камеры (реактора) и магнитных рабочих элементов. При включении индуктора в электрическую цепь переменного тока напряжением 220 В, 380 В рабочие элементы подвергаются воздействию магнитного поля, приводятся в интенсивное хаотическое движение. Использовали ЭМА с частотой 50 Гц, индукцией переменного магнитного поля 0,3 Тл, напряженностью магнитного поля 450 А/см, создаваемого предварительно намагниченными магнитными элементами, изготовленными из магнитотвердого материала. Под действием удара и трения происходит измельчение обрабатываемого материала до коллоидного состояния. Кроме того, передача энергии среде в реакторе происходит за короткое время, что в обычных условиях затруднено. В ходе реакции температура реакционной смеси поднималась до 25-40°С. Образующаяся медь в виде осадка удаляется из реактора промывной водой и собирается на фильтре. Полученный медный порошок может включать примеси железа. Для удаления примесей использовали раствор соляной кислоты (1:1). В результате подобной промывки получается товарная медь, имеющая высокую степень чистоты.

Результаты экспериментов представлены в таблице 2.

Результаты экспериментов представлены в таблице 3.

Проведенные исследования показали, что восстановление меди в виде порошка из медьсодержащих растворов с использованием железной стружки и энергии переменного магнитного поля, магнитных рабочих элементов, движущихся под действием этого поля в электромагнитном аппарате, происходит на 99%. Проведение предложенного способа цементации меди из медьсодержащих растворов позволяет за счет упрощения технологии, сокращения расхода реагентов и времени получить металлический порошок высокой степени дисперсности.