какой металл используется в самолетостроении

Какой металл используется в самолетостроении

Металлы на службе самого быстрого вида транспорта.

В предыдущих статьях шла речь об эффективности и выгоде от использования алюминия в производстве транспорта, в том числе и авиационного.

А что же другие металлы?

Магний. Он нашел свое место в производстве современного самолета. Колеса и вилки шасси, передние кромки крыльев, детали сидений, корпусы приборов, различные рычаги и кожухи, двери кабин и фонари – и это далеко не весь перечень применения сплавов магния. В наши дни активно стали использовать магний для изготовки литых крыльев, литых створок люков шасси, которые легче по весу примерно на 25 % и дешевле сборных конструкций из деформируемых сплавов. Например, планер одного из американских истребителей был почти полностью изготовлен из сплавов на основе магния.

Данные литейные магниевые сплавы с редкоземельными присадками практически беспористы, и потому детали, выполненные из этих сплавов, мало подвержены растрескиванию.

Несмотря на то, что упругость магниевых сплавов меньше, чем упругость алюминиевых и железных сплавов, из-за малой плотности этот металл позволяет получать более жесткие и в то же время достаточно легкие конструкции.

В вертолетостроении магний используют для производства двигателей, в некоторых моделях доля магниевых деталей составляет по массе 23 %.

В ракетостроении наиболее популярны в применении сплавы с торием и цирконием. Они заслужили такую популярность благодаря повышенной прочности и жаропрочности. Присадка циркония позволяет улучшить пластичные свойства. В некоторых моделях такие сплавы составляли 25 % по массе.

Внедряют и специальные сплавы с цирконием, которые обладают важной способностью – гасить вибрации снарядов,

Если речь заходит о кратковременно работающих конструкциях, то и здесь при производстве вспоминают про магний, поскольку он благодаря своей высокой теплоемкости способен поглотить много тепла и не успеет перегреться за кратковременный полет.

В спутникостроении изданных сплавов выполняют корпус спутника. Корпус изготовляется из двух сферических оболочек, отштампованных из листов сплава толщиной 0,76 мм, и вся эта конструкция подпирается изнутри каркасом из магниевых труб.

Из-за того, что магний заметно возгоняется в высоком вакууме при низкой температуре, корпус покрывается сложным покрытием, одним из предназначений которого является понижение испарения металла.

Титан. Это не только легкий и тугоплавкий метал, но и довольно-таки прочный и пластичный. Вес титана на две трети больше алюминия, прочность больше в 6 раз, а тугоплавкость титана больше чем у алюминия в два с лишним раза.

Он отличается хорошими показателями стойкости. Во влажном воздухе, в морской воде его коррозионная стойкость не хуже нержавеющей стали, а в соляной кислоте во много раз превосходит её. Он, как и нержавеющая сталь, поддается обработке резанием и давлением, а также свариванию и изготовке из него литых деталей.

Основные достоинства титана и его сплавов, такие как комбинация высокой удельной прочности и химической стойкости при нормальных и повышенных температурах (около 300-500º С) делают их незаменимыми в современном самолетостроении и производстве космических кораблей.

В 1956 г. английский летчик Петер Твисс на сверхзвуковом самолете из алюминиевых сплавов “Фейри Дельта-2” установил новый мировой рекорд по скорости полета, достигши на дистанции 15,5 км скорости 1822 км/ч.

Объем мощности двигателя самолета позволял ему развить ещё большую скорость, но пилот на это пойти не мог, так как при превышении рекордной скорости обшивка самолета из дуралюмина нагрелась бы больше чем до 100º С, и это негативно бы сказалось на прочности обшивки самолета. Поэтому, чтобы достигать таких огромных скоростей, обычную дуралюминовую обшивку меняют на титановую, так как использовать более тяжелую сталь при таких скоростях и нагревах не выгодно.

При замене алюминиевых сплавов или стали на титан в пассажирских самолетах, экономия массы деталей составляет примерно 15-40 %. Несмотря на более дорогую стоимость титана, по сравнению с вышеназванными металлами, все дополнительные затраты окупаются.

Пример пассажирских самолетов “Дуглас” показывает, что поначалу из титана изготовляли только некоторые элементы, такие как мотогондолы и противопожарные перегородки. В противопожарных перегородках использование титана эффективно, потому что электропроводность и теплопроводность этого металла в 5 раз меньше чем у стали, и в 15 раз меньше, чем у алюминия. А вот в новых моделях самолетов уже было более 1000 различных деталей из титана и его сплавов.

Использование титановых сплавов в производстве двигателей реактивных самолетов позволяет уменьшить массу на 100-150 кг. Планер тоже становится легче (на 300 и более кг).

В двигателях титан применяют для изготовления деталей воздухосборника, корпуса, лопаток и дисков компрессора, и т.д. Особенно выгодным стало применение титана в новых турбовентиляционных двигателях. В гражданской модели самолета детали из титана составляют 1/7 общей массы турбовентиляционного двигателя, в военной – 1/5 общей массы.

В ракетах из титановых сплавов изготавливают корпусы двигателей второй и третей ступеней, баллоны и шаробаллоны для сжатых и сжиженных газов, сопла и др. У космических капсул “Меркурий” и “Джемини” каркас, наружная и внутренняя обшивки сделаны из титановых сплавов.

Титан в виде литых деталей также активно применяется, так как позволяет сократить объем трудовой обработки резанием и уменьшает отходы дорогого металла.

Что же касается применения титана в авиационной электронике, то тут этот металл очень полезен благодаря своим газопоглощающим способностям. Он поглощает газы, оставшиеся после откачки прибора или попавшие в прибор во время эксплуатации. Титан, нанесенный на поверхность прибора, исполняет роль встроенного насоса, способного работать в течение всей жизни прибора. 500мг титана хватает, что поглощать большие объемы воздуха.

Бериллий. Для тонких профилей, где титан не подходит из-за маленькой удельной жесткости, а сплавы из стали и никеля очень тяжелы, промышленники обращаются к такому металлу, как бериллий.

Его хрупкость, токсичность металлической пыли и пыли из окислов, редкость и дороговизна – препятствия, которые откладывали применение бериллия в самолетостроении и ракетостроении.

Но после многочисленных исследований, открывших возможности улучшения необходимых свойств этого металла, бериллий все-таки взяли на вооружение производители. Сейчас из него изготовляют стержни, трубы и листы для ракетного, авиационного и атомного производства.

Корпуса жидкостнореактивных двигателей из бериллия не только в два раза легче, но и служат в 10 раз дольше ввиду высокой теплопроводности этого материала. Бериллий стал находкой для изготовителей колесных тормозов из-за своей легкости и высокой теплопроводности. Тормоза из бериллия дают экономию массы больше 30%, масса самолета снизилась более чем на 600 кг.

То же самое и с крепежными деталями, меньший вес которых не мешает им переносить нагрузки такие же, как у крепежных деталей из стали. Меньшие центробежные напряжения дисков компрессоров по сравнению с дисками из других металлов – ещё одна заслуга бериллия. Тратится меньше энергии без изменения скорости вращения.

Для защиты сплавов из бериллия от коррозии внедряют методы анодирования. Это позволяет заметно повысить стойкость против окисления при повышенных температурах (жаростойкость).

Также нельзя не отметить, что бериллий благодаря своим свойствам хорошо поглощает тепло, и является гиперпроводником, хорошо проводя электрический ток при низких температурных условиях.

Александр Рыбаков

Источники использованные при написании статьи:

Перспективные материалы в авиастроении

В настоящее время в авиастроении стоит вопрос, о облегчении конструкции летательных аппаратов. А если брать в расчет то, что металлы являются невосполнимыми полезными ископаемыми, вопрос о органических материалах и сплавов набирает популярность не только в России но и за рубежом.

Сегодня доля России в мировом производстве и потреблении КМ крайне незначительна и колеблется на уровне 0,5%. В части «передовых композитов» положение еще хуже. Так потребление углеродных волокон составляет 0,2% от мирового.

В нынешнее время нет летательного аппарата, в конструкции которого не использовались бы ПКМ: в отдельных планерах современных самолетов их суммарная доля от общего объема применяемых материалов составляет 60%, а в беспилотниках – еще больше.

Например: в самолете АН-124 «Руслан», в котором использовано 5,5 тонн КМ. Также в самолета АН-70 было использовано 2900 кг углепластика и 1500 кг органопластика.

Сегодня основной объём потребления КМ в авиастроении приходится на изделия Ил-76МД-90А, Ту-214, Ту160М2, Ил-22ПП, МиГ-35, Ми-26, Ансат (У), БПЛА «Альтаир» Вертолеты: Ка-52 – 3100 кг, Ми-28Н – 500 кг, Ми-26 – 3000 кг, Ми-35М– 500 кг, Ка-226 – 212,4 кг.

Вертолеты: Ка-52 – 3100 кг, Ми-28Н – 500 кг (пять лопастей несущего винта каждая по 100 кг), Ми-26 – 3000 кг( 8 лопастей несущего винта по 375 кг), Ми-35М– 500 кг (пять лопастей по 100 кг), Ка-226 – 212,4 кг (6 лопастей по 35,4 кг), Ка-32 и Ка-27 – 480 кг (6 лопастей по 80 кг), Ми-8 – 56 кг (4 лопасти рулевого винта по 14 кг).

2. Композиты и Интерматаллиды

2.1 Композитный материа́л (КМ), компози́т — многокомпонентный материал, изготовленный из двух или более компонентов с существенно различными физическими и химическими свойствами, которые, в сочетании, приводят к появлению нового материала с характеристиками, отличными от характеристик отдельных компонентов и не являющимися простой их суперпозицией.

При этом отдельные компоненты остаются таковыми в структуре композитов, отличая их от смесей и твёрдых растворов. В составе композита принято выделять матрицу и наполнитель. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств

2.2 Интерметаллиды – это соединения двух или нескольких сплавов металлов в единый элемент.

Интерметаллидыотличаются не совсем обычными химическими связями. Дело в том, что в зависимости от состава и характеристик каждого из первоначальных составляющих, складывается жесткость и прочность их кристаллических решеток. Обратим внимание, что характеристика этих сплавов заметно отличается от состава первичных металлов, которые послужили основой. Фактически образуется не одно, а несколько соединений в одном «флаконе».

Конструкционный органопластик ВКО-19Л

А вот и один из некоторых КМ применяемый в авиастроении, созданный для улучшения характеристик конструкции – ВКО-19Л.

Герметичность – одно из основных требований, предъявляемых к обшивкам вертолетов Ка-50, Ка-62, Ми-28Н и др. При отсутствии герметичности возможно накопление воды в деталях, их весовой дисбаланс и другие отрицательные последствия.

В качестве связующего в составе герметичного органопластика ВКО-19Л использовали пленочный эпоксиполисульфановый клей ВК-36РТ, поскольку применение типовых растворных связующих не позволяет обеспечить герметичность тонких обшивок (0,4-0,5 мм) из-за пористости, возникающей в процессе формирования при удалении остатков растворителя.

Применение органопластика ВКО-19Л для изготовления тонкослойных обшивок взамен Органита 11ТЛ, а также взамен органопластиков на основе растворных связующих позволит увеличить эксплуатационную надежность трехслойных сотовых панелей лопастей несущего винта, фюзеляжа и других конструктивных элементов вертолетов и самолетов при эксплуатации в жестких климатических условиях.

Сердце МС-21, двигатель ПД-14

Проект по созданию авиационного двигателя пятого поколения ПД-14, является важной частью развития авиастроения. Его инновационность заключается в том, что при разработке ПД-14 удалось получить качественное изменение основных параметров рабочего режима двигателя, в том числе увеличение степени двух-контурности (в два раза), температуры газа перед турбиной (на 100 К), суммарной степени сжатия в компрессоре (на 20%) . Все это удалось обеспечить благодаря применению 20 материалов нового поколения, разработанных в ВИАМ, и более 50 доработанных серийных марок материалов.

Среди них: никелевые жаропрочные сплавы для турбины высокого давления – монокристаллический сплавы на основе рения, с присадками, в виде тугоплавких металлов ( Mo,W, Ta, Hf), а также микролегирование B, Ze, Y и редкоземельными элементами (РЗМ) (La, Ce и др), для сопловых лопаток с высоко-ресурсными жаростойкими и комплексными теплозащитными покрытиями;

А чего стоит новый трещинно-стойкий керамический конструкционный материал ВМК‑11, выдерживающий температуру до 1500 о С без охлаждения, имеющий высокий показатель предела прочности при изгибе до 310МПа и массу в три раза меньшую, чем у металлического прототипа. ВМК-11 предназначен для изготовления элементов камеры сгорания газотурбинных двигателей (ГТД) перспективных летательных аппаратов.

ПД-14, материалы в нём:

Один из новейших сплавов, упомянутый ранее мы рассмотрели, но это же не всё, теперь перейдем к новым стеклопластику ВПС‑48/7781 и углепластикам ВКУ-39, ВКУ-29 и ВКУ‑25 применяемых при изготовлении узлов реверсивного устройства, воздухозаборника и других деталей мотогондолы нового отечественного двигателя ПД-14.

Их отличительные свойства – высокая жаростойкость, термостойкость, эрозионная стойкость и малая плотность. Благодаря этому жаростойкому покрытию рабочие температуры материала возрастают на 200 о С, а ресурс эксплуатации увеличивается в 1,5–2 раза. Применяя этот материал в проточной части компрессора и турбины ГТД, можно существенно снизить износ дорогостоящих лопаток и получить экономию топлива, в том числе и в условиях тропического климата.

Для сварных конструкций ГТД осваиваются сплавы с уникальными характеристиками, например, высокопрочный ВЖ172, по кратковременной и длительной прочности превосходящий на 15–20% серийные материалы. В качестве материала сварного ротора опробован высокожаростойкий сплав ВЖ171 для жаровых труб и других высокотемпературных деталей ГТД, работающих до 1250 о С. ВЖ171 превосходит ранее применяемые аналоги по жаропрочности в 2–3 раза.

Интерметаллиды в Пд-14

К жаропрочным сплавам нового поколения относятся созданные титановые сплавы на интерметаллидной основе, в частности так называемые ортосплавы. Они обладают не только низкой плотностью и высокой прочностью на уровне стали, но и высокой жаропрочностью (650–700 о С). Серия деформируемых сплавов ВТИ-4, ВИТ-1 и ВИТ‑5, например, предназначена для изготовления крупногабаритных кольцевых и дисковых заготовок для нового газотурбинного двигателя ПД-14, благодаря чему его весовая эффективность увеличится на 15–20%.

«Металл XXI века». Жизненно важен для развития авиации

Обработка этого металла во всех высокотехнологичных отраслях – космосе, авиа- и судостроении – считается самой сложной операцией.

Важное сырье для титанового шлака, синтетического рутила, титанового белого, титановой губки, металлического титана и титана, а также для покрытия электродов. Общие запасы титана в Китае составляют 960 млн. тонн, занимая первое место в мире, что составляет 38,8% от разведанных мировых запасов.

Глобальное потребление титана для коммерческой авиации составляет 46%, доля военного титана составляет 9%, доля титана, потребляемого во всем авиационном секторе, превышает 50%, доля промышленного потребления титана составляет 43%, а доля титана, потребляемого на развивающихся рынках, составляет 2%.

В Северной Америке и ЕС с развитой аэрокосмической и военной оборонной промышленностью, особенно в Соединенных Штатах, около 50% спроса на титановую продукцию приходится на аэрокосмическую и военную оборону.

В связи с быстрым развитием азиатской авиакосмической промышленности в последние годы потребление титана в аэрокосмической промышленности будет увеличиваться. С глобальной точки зрения, авиационная отрасль играет решающую роль на рынке титана, и исторически сложилось так, что большой цикл титановой промышленности тесно связан с холодом и теплом авиационной промышленности.

По своей же распространенности во Вселенной и на нашей планете титан редким элементом назвать никак нельзя. Он обнаружен в спектре Солнца и в его атмосфере, а также в атмосфере звезд различных типов. Автоматические космические аппараты зафиксировали наличие титана на Марсе и на Венере, в очень больших количествах в лунных породах, а на нашей планете титан находят во всех типах пород земной коры, в морях и океанах, в атмосфере и даже в растениях и тканях живых организмов.

Помимо самолетов, где он служит легким и прочным конструкционным материалом, титан используют в качестве брони. Связано это с тем, что вес наземных боевых машин постоянно растет, а это вызывает трудности с их передвижением. Так, элементы брони из ВТ6 позволили снизить вес американской БМП М2 «Брэдли» на 35%. Из этого же сплава сделаны элементы брони танка М1 «Абрамс». Довольно давно титановые пластины применяют в бронежилетах.

Композитные части современных самолетов не могут соседствовать со сталью и алюминием, металл начинает коррозировать. Приходится использовать детали из титана высокой очистки.

Титан помог человеку преодолеть звуковой барьер в авиации и выйти в космическое пространство. В ракетостроении и космической технике титан практически незаменим.

Плотность титана равна 4500 кг/м3 при комнатной температуре. Если затрагивать физические свойства титана, то можно отметить его высокую удельную прочность, прочности при высоких температурах, маленькую плотность и коррозийную стойкость. Механическая прочность титана в два раза выше прочности железа и в шесть – алюминия. При высоких температурах, где легкие сплавы уже не работают (на основе магния и алюминия), на помощь приходят титановые сплавы. К примеру, самолет на высоте в 20 километров развивает скорость в три раза выше, чем скорость звука. И температура его корпуса при этом около 300 градусов по Цельсию. Такие нагрузки выдерживает только титановый сплав.

Новая техника и технологии требуют применения новых металлов

Для современных сверхзвуковых самолетов требуются чтобы они имели относительно низкий структурный весовой коэффициент, что обеспечивает титановый сплав, который имеет прочность, близкую к стали средней прочности, но обладает низкой плотностью. Вместо конструкционной стали и жаропрочного сплава он позволяет значительно снизить конструкционный вес и стоимость самолета.

Сегодня титан является одним из наиболее популярных металлов. Он очень прочный и легкий металл, его плотность немногим выше плотности алюминия. При одинаковой прочности титановые конструкции легче стальных на 45%. Сплавы титана находят применение во многих отраслях промышленности, а особенно в авиакосмической сфере. Благодаря своим уникальным свойствам титан применяется, как при изготовлении ортопедических и стоматологических имплантов, так и самолетов последнего поколения и космических кораблей.

Применение титана и титановых сплавов в высокотехнологичных областях промышленности

| В статье применение титана и титановых сплавов в высокотехнологичных областях промышленности |

Значение титана и его сплавов

Титан и его сплавы по своим физико-механическим свойствам и технологичности превосходят большинство современных конструкционных материалов, включая самые распространенные: сталь и алюминий. Титан и его производные характеризуются высокими температурой плавления и удельным электросопротивлением, прочностью, сравнимой с большинством марок легированных сталей, коррозионной стойкостью в воздухе, воде и химически агрессивных средах, немагнитностью и многими другими полезными свойствами. Плюс ко всему титан очень легок – его удельный вес составляет 56% удельного веса стали, он биологически инертен и хорошо обрабатывается давлением. Все перечисленное сделало титан универсальным конструкционным материалом, который с начала 40-х годов ХХ века широко используется в высокотехнологичных областях промышленности. На сегодняшний день титан и титановые сплавы с различными характеристиками являются ключевыми и, во многих случаях, безальтернативными материалами для стратегических отраслей, к которым относятся авиастроение и ракетостроение, атомная энергетика, судостроение, медицинская, пищевая и химическая промышленность, электроника и т.п.

Титановые сплавы

Добавление к титану других металлов или присадочных материалов, позволяет создавать сплавы с заданной макро-, микро-, кристалло-, суб-, наноструктурой, благодаря чему сам сплав и конструкции из него приобретают определенный уровень механических и эксплуатационных характеристик.

Из сплавов титана путем литья производятся как специальные узлы и конструкции для того или иного вида техники, так и различные виды полуфабрикатов: титановый пруток, титановый лист, титановая плита, титановая труба, титановая проволока. К примеру, титановые листы из сплавов ВТ6С, ВТ14, ВТ23 с текстурным упрочнением обладают исключительной прочностью и сопротивлением деформации, поэтому их применяют для изготовления тормозных дисков в машиностроении, шаровых баллонов для ракет. Титановые (α+β)-сплавы относятся к группе высокопрочных термически упрочняемых сплавов. Заданные свойства сплавам придаются путем легирования алюминием, молибденом, хромом, железом, марганцем, ниобием, танталом и другими элементами.

Применение титана и сплавов на его основе

Титан в авиастроении

Титан в ракетостроении

Впервые в отечественном ракетостроении титан был использован в конструкции космического корабля «Восток», точнее в космической капсуле, в которой Юрий Гагарин в 1961 году совершил первый полет в космос. Позднее титан стал одним из главных конструкционных материалов в пилотируемых кораблях «Союз», в беспилотных «Луна», «Марс», «Венера», в космической системе «Энергия» и многоразовом корабле «Буран». Для трубчатых конструкций в ракетной технике сегодня применяется вся номенклатура титановых сплавов, например, титановая труба используется для твердотопливных и жидкостных двигателей, корпусов баллистических ракет «Булава» и «Тополь М». Из титановых сплавов ВТ23, ВТ23М, а также из (α+β)-сплава ВТ43 с высокой трещиностойкостью изготавливают монолитные, сварные и паяные баки для хранения топлива и сжатых газов. Наряду с этим, в космической индустрии особое применение нашел титановый сплав с никелем, особенность которого заключается в том, что конструкции из него способны «запоминать» свою форму. Из такого сплава делают радиоантенны и каркасы солнечных батарей, которые можно свернуть при обычной температуре, а при нагревании они самостоятельно восстанавливают первоначальные геометрические размеры.

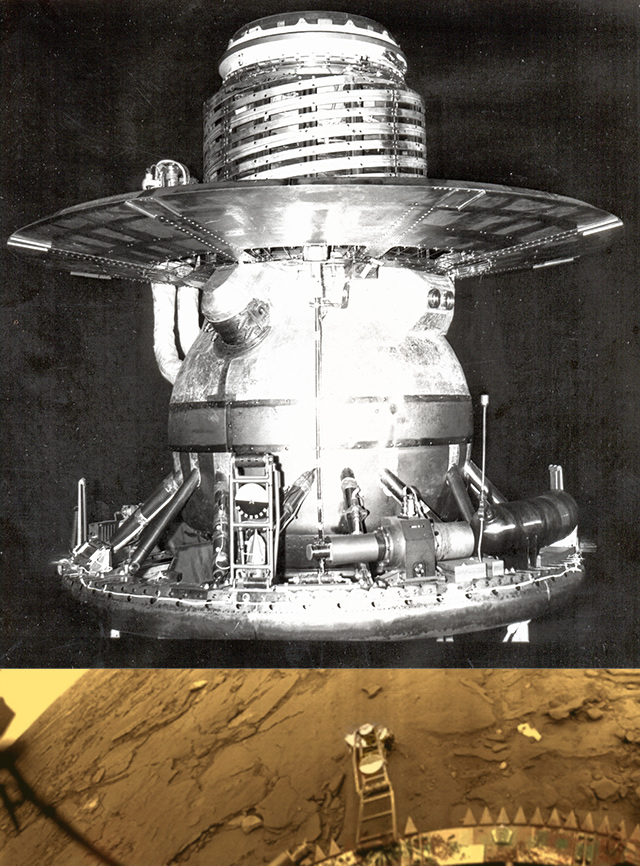

Рисунок 1. Cоветская автоматическая межпланетная станция Венера-14 (из архива АО НПО Лавочкина)

Титан в судостроении

В судостроении титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л используются благодаря способности металла не коррозировать в морской воде, выдерживать высокие механические нагрузки. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов и т.д. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней ротора и шатунов для морских газотурбинных двигателей корабельных энергоустановок. Титановые листы идут на производство корпусов глубоководных аппаратов.

Титан в химической и нефтехимической промышленности

Промышленная химия является одной из основных потребителей титана и титановых сплавов, которые используются в современном химическом оборудовании. Ценность этого высокотехнологичного конструкционного материала для химической и нефтехимической промышленности нельзя недооценить. Изделия из титана не только обеспечивают снижение эксплуатационных затрат и безаварийность работы, но и надежно противостоят агрессивным и ядовитым средам, устойчивы к высоким давлениям и температурам. Без титановых сплавов сегодня было бы невозможным эффективное производство хлора, калия, натрия, марганца, соды, мочевины, органического стекла, отбеливающих веществ, фармацевтических средств и еще десятков наименований. Из титанового сплава делают насосы, компрессоры, фильтры и трубопроводы для перекачки кислот. Чаще всего для деталей и узлов оборудования химического производства применяют титановые листы и проволоку из сплава марки ВТ1-0 с наилучшими антикоррозийными характеристиками при рабочей температуре до 350°С и сплава АТ-3 с уникальными антифрикционными свойствами.

Титан и титановые сплавы в других высокотехнологичных областях промышленности

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95