какой механизм применяется в зажиме столярного верстака

Столярный стол своими руками

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

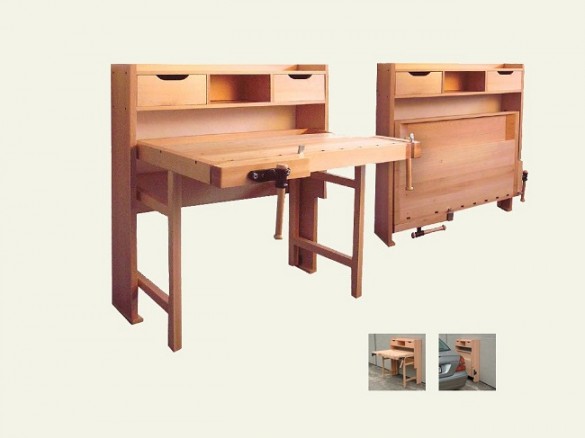

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Столярный зажим на верстаке для деревянных заготовок

Если для работы с металлом применяются в основном слесарные тиски, то для обработки заготовок из дерева часто используется столярный зажим, который крепится непосредственно к верстаку. В отличие от струбцин, он позволяет фиксировать заготовку вертикально.

При помощи столярного зажима на верстаке можно, например, зажимать и обрабатывать топорища, ручки для молотков и т.д. Первым делом нужно будет отрезать по размеру две доски, из которых будут изготовлены губки: одна подвижная, вторая — неподвижная.

Далее производим разметку и сверлим два сквозных отверстия по краям под винт. Также необходимо будет вырезать деревянные ручки, просверлить в них сквозные отверстия, и с помощью стамески сделать углубление для гайки.

Основные этапы работ

Сначала доводим до ума ручки столярного зажима. Гайки «садим» в ранее прорубленные стамеской углубления. Для большей надежности используем эпоксидный или любой другой двухкомпонентный клей. Затем ручки надо покрасить морилкой или минеральным маслом.

В неподвижной губке также надо сделать углубления для гаек. Потом приклеиваем к доскам с одной стороны кусок кожи (не обязательно использовать натуральную кожу — вполне подойдет и искусственная).

На следующем этапе приступаем к установке слесарных тисков. Сначала сверлим два отверстия в самом верстаке и вставляем винты. С обратной стороны надеваем на винт прижимные губки и накручиваем ручки.

Подробно о том, как своими руками сделать столярный зажим на верстаке для деревянных заготовок, смотрите в видеоролике на сайте.

Столярные тиски для верстака: делаем своими руками

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

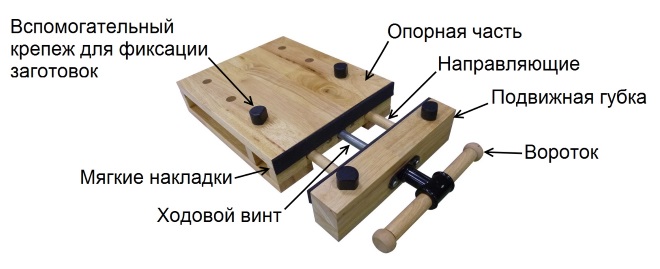

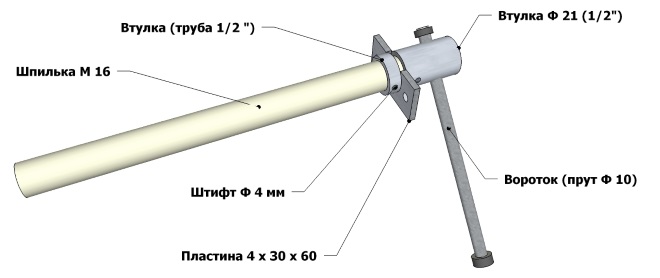

Конструкция тисков для столярных работ состоит из следующих элементов:

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

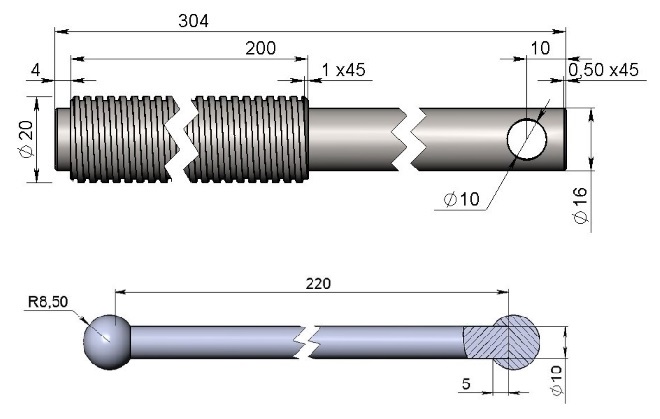

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

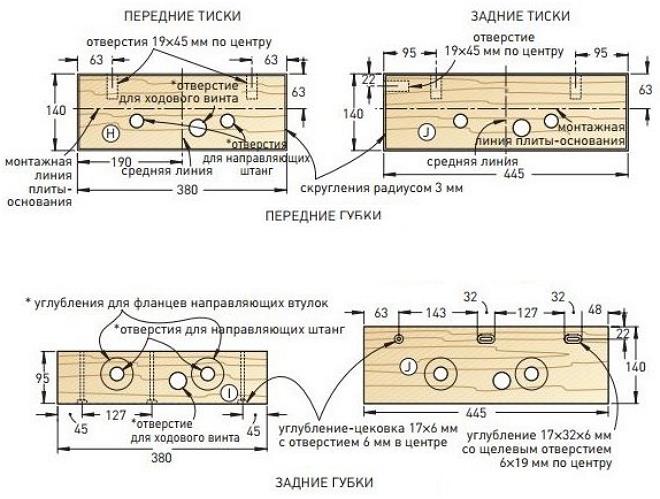

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Устройство передних и задних тисков верстака.

Обеспечение безопасности труда.

Правильная организация рабочего места как фактор повышения производительности труда и качества продукции.

Правильная организация рабочего места способствует удобству в работе, снижению утомляемости рабочего, повышению производительности труда и удовлетворению от выполняемой работы. Понятие «организация рабочего места» включает наличие набора оборудования, инструмента и приспособлений; удобное расположение материала, необходимого для работы; место хранения заготовок и рабочего инструмента; нормальное освещение естественным и искусственным светом; санитарно-гигиенические условия работы.

Важным этапом столярных и плотничных работ является организация рабочего места, призванная повышать производительность труда и качество продукции при соблюдении правил техники безопасности.

Характер выполняемой операции определяет рабочее место столяра, однако при ручной обработке основным оборудованием является столярный верстак.

Конструкция столярного верстака.

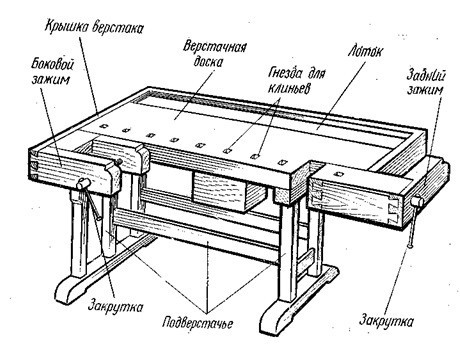

Рабочее место столяра, плотника, занятого обработкой древесины, оборудуется верстаком (рис. 1), набором необходимых инструментов и приспособлений. На верстаке обрабатывают доски, бруски, детали длиной до 3 м, собирают отдельные элементы изделий.

Рис. 1.Столярный верстак: а – общий вид; б – передние тиски; в – задние тиски; г – зажимы, упоры; д – крепление доски валетом простым (прижимом); 1 – основание; 2 – передние тиски; 3 – крышка (верстачная доска); 4 – гнезда сквозные; 5 – задние тиски; 6 – лоток; 7 – подкладочная доска; 8 – винт; 9 – коробка тисков; 10 – клинок‑упор; 11 – гребенка; 12 – простой валет; 13 – винтовой валет.

Устройство передних и задних тисков верстака.

Передние и задние тиски предназначены для зажима в них обрабатываемых элементов. Передние тиски применяют для зажима деталей в горизонтальном и вертикальном положении, а задние – для зажима деталей в вертикальном положении. Передние тиски имеют зажимный винт и подкладочную доску. Задние тиски с коробкой передвигаются с помощью винта. В гнезда в верстачной доске и задней зажимной коробке вставляют упоры, между которыми укладывают в горизонтальном положении обрабатываемый материал. Вращением винта задних тисков материал зажимают. Упоры следует располагать ниже плоскости обрабатываемой древесины, чтобы инструмент их не задевал. Для лучшего удерживания обрабатываемого материала на верстаке в упоре, примыкающем к древесине, делают насечку. В гнезде упор держится пружиной. При обработке материала в вертикальном положении его зажимают либо в передних, либо в задних тисках. Для обработки оконные створки, дверные полотна, форточки кладут между двумя гребенками и зажимают задними тисками.

Основание верстака делают из древесины хвойных пород, а верстачную доску (крышку) – из древесины березы, дуба, ясеня, бука. Толщина верстачной доски 60–70 мм, ширина 400–500 мм.

Настройка верстака.

По росту верстак подбирают следующим образом: столяр или плотник должен встать около верстака и опереться на него ладонями. Если в выпрямленном состоянии столяр без затруднений опирается на верстак, то он подобран правильно. При низком верстаке работающему приходится нагибаться, а при высоком – вытягивать руки, что утомляет его.

При эксплуатации верстака надо следить за его исправностью. Верстачная доска должна быть ровной, без перекосов, так как на перекошенной доске трудно выполнять точную работу. Тиски должны прочно зажимать обрабатываемый материал, а болты, закрепляющие верстак, должны быть хорошо затянуты. Клинья должны входить в гнездо плотно, но не слишком туго, чтобы не выколоть их края, причем гнезда должны иметь одинаковый размер, чтобы клин можно было вставить в любое гнездо.

Винты делают обычно металлическими, реже деревянными. Для плавного движения винты и ходовые части верстака периодически смазывают. В нерабочем состоянии винты рекомендуется держать слегка затянутыми.

Для повышения долговечности верстак после изготовления покрывают олифой. Не следует устанавливать его вблизи отопительных приборов, ставить на него горячие предметы, а также подвергать увлажнению.

При выполнении работ, в процессе которых можно повредить верстак (пиление, долбление, сверление, резание стамеской), необходимо под обрабатываемые элементы положить доску‑подкладку.

Рабочее место должно быть хорошо освещено равномерным светом, содержаться в чистоте, быть очищено от щепы, стружки, опилок и др. По окончании работы его нужно убирать.

Мелкие детали зажимают струбцинами. Они представляют собой скобу, через один конец которой проходит винт диаметром 20–25 мм с ручкой диаметром 25–30 мм. Струбцины могут быть деревянными (рис. 2, а) или металлическими (рис. 2, б). Металлические струбцины более прочны. Для склеивания небольших делянок в щиты применяют металлические ваймы (рис. 2, в).