какой механизм преобразует возвратно поступательное движение поршня во вращательное движение вала

Кривошипно-шатунный механизм (КШМ). Маятник Капицы

Данная статья является вводной теорией к занятию по робототехнике «Кривошипно-шатунный механизм из Lego EV3″

Первые КШМ

Первые упоминания об использовании кривошипно-шатунного механизма можно отнести ко временам Древнего Рима (примерно III век н.э.). Машина для распиливания каменных блоков передавала вращение от водяного колеса с помощью зубчатой передачи на кривошипно-шатунный механизм, который преобразовывал вращательное движение в возвратно-поступательное движение полотна пилы. Также такие устройства могли использоваться на древних лесопилках.

Большого распространения такие машины не получили – деревянные части из-за большого количества трущихся деталей быстро изнашивались и требовали частого ремонта, а рабский труд был намного дешевле и не требовал большой квалификации рабочих.

В XVI веке кривошипно-шатунный механизм появился на деревянных самопрялках. Самопрялка – это ручной станок для прядения нити из шерсти, состоящий из двух катушек. В самопрялке для скручивания нити использовался принцип ременной передачи. Раньше большую катушку приходилось раскручивать рукой. К самопрялке добавили педаль. Нажимая ногой на педаль, работник смог раскручивать катушку без использования рук. Этот механизм упростил работу и позволил за то же время производить больше пряжи. В данном устройстве возвратно-поступательное движение педали передавалось через деревянный шатун на кривошип и преобразовывалось во вращательное движение большой катушки (шкива).

КШМ в паровых машинах

Начиная с начала XVIII века большую популярность среди изобретателей и ученых начинают получать паровые машины. Первый паровой двигатель для водяного насоса построил в 1705 году английский изобретатель Томас Ньюкомен для выкачивания воды из глубоких шахт.

Позднее устройство парового двигателя было усовершенствовано шотландским инженером и механиком Джеймсом Уаттом (1736-1819). Кстати, именно Джеймс Уатт ввел в оборот термин «лошадиная сила», а его именем назвали единицу мощности Ватт. Паровая машина Уатта получила сложную систему связанных тяг, а планетарная зубчатая передача преобразовывала возвратно-поступательное движение поршня во вращательное движение маховика (большого тяжелого колеса). Данная паровая машина стала универсальной, так как в отличие от машины Ньюкомена поршень имел рабочий ход в обе стороны. Машина Уатта получила широкое распространение на ткацких фабриках, в металлургии, при строительстве первых паровозов для железных дорог XVIII века.

Нужно сказать, что паровыми машинами занимались в те времена очень многие изобретатели. Так, в Российской Империи свою двухцилиндровую паровую машину изобрел инженер Иван Иванович Ползунов (1728-1766).

В XIX веке паровую машину Уатта упростили, заменив сложный планетарный механизм на кривошипно-шатунный механизм.

Паровая машина с КШМ нашла широкое применение при строительстве первых автомобилей на паровой тяге и паровозов, перевозящих грузы по железной дороге.

КШМ в двигателях внутреннего сгорания

До этого мы рассматривали использование кривошипно-шатунного механизма в паровых двигателях. В паровом двигателе топливо сгорает в печи (вне цилиндра) и нагревает водяной котел, и уже водяной пар в цилиндре толкает поршень.

В двигателе внутреннего сгорания топливная смесь (воздух + газ, или воздух + бензин и т.д.) поджигается внутри цилиндра и продукты горения толкают поршень. Сокращенно такие двигатели называют ДВС.

Первый одноцилиндровый ДВС на газовом топливе построил в 1860 году в Париже французский изобретатель Жан Ленуар.

Однако широкое применение двигатели внутреннего сгорания нашли в конце XIX века после получения керосина и бензина из нефти. Появление жидкого топлива позволило создать экономичные двигатели небольшой массы, которые можно было использовать для привода транспортных машин.

В 1881-1885 гг. российский изобретатель Огнеслав Костович сконструировал и построил в России восьмицилиндровый двигатель мощностью 59 кВт.

В 1897 г. немецким инженером Рудольфом Дизелем был спроектирован и построен первый двигатель с воспламенением от сжатия. Это был компрессорный двигатель, работающий на керосине, впрыскиваемом в цилиндр при помощи сжатого воздуха.

Все эти ДВС имели схожие черты и использовали кривошипно-шатунный механизм для преобразования возвратно-поступательного движения поршня во вращательное движение коленвала.

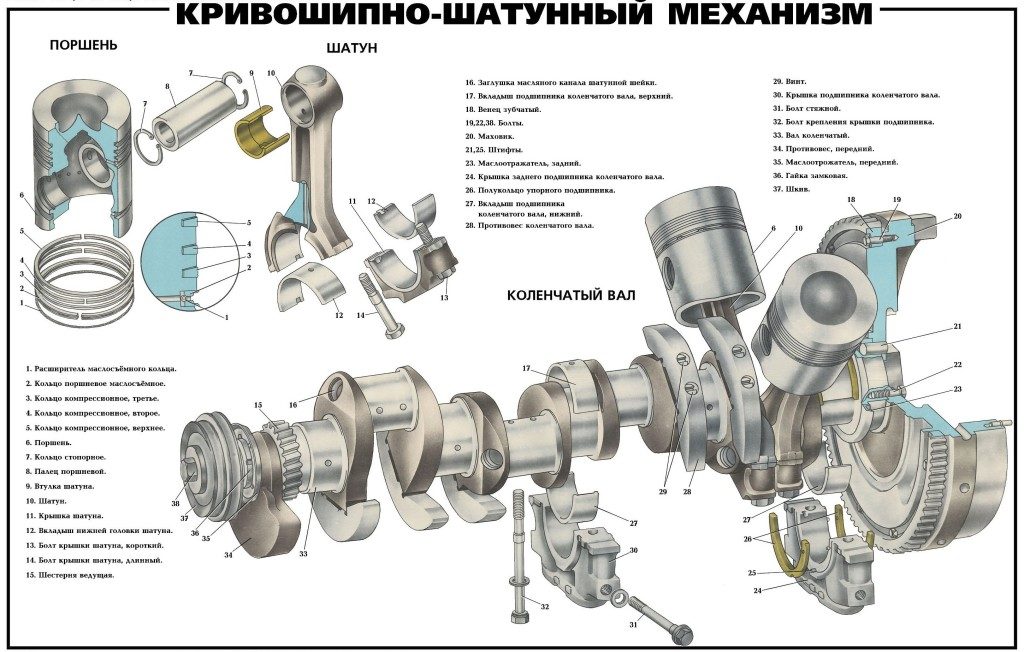

Давайте посмотрим на схему устройства современного двигателя внутреннего сгорания.

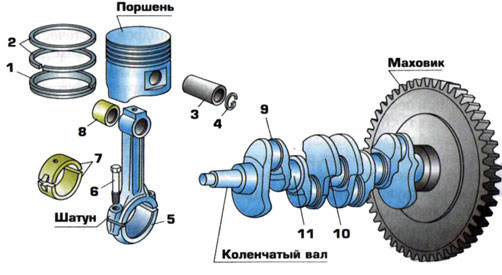

Поршень совершает возвратно-поступательное движение вдоль цилиндра – он ходит вверх и вниз.

Шатун – деталь, связывающая кривошип и поршень.

Кривошип – условная деталь, которая связывает шатун с коленвалом.

Противовес снижает вибрации при вращении коленвала.

Блок цилиндров – корпус, в котором находятся цилиндры двигателя.

Поршневой палец – цилиндрическая деталь, ось вращения шатуна относительно поршня.

Коленвал (коленчатый вал) – ось вращения ступенчатой формы.

Верхняя мертвая точка – крайнее верхнее положение поршня, где меняется направление его движения.

Нижняя мертвая точка — крайнее нижнее положение поршня, где меняется направление его движения.

Ход поршня — расстояние между крайними положениями поршня. Равно удвоенному радиусу кривошипа.

Видео:

Литература:

Маятник Капицы

Обычный маятник, если перевернуть его кверху ногами, неустойчив. Для него крайне трудно найти верхнюю точку равновесия. Но если совершать быстрые вертикальные возвратно-поступательные колебания, то положение такого маятника становится устойчивым.

Советский академик и нобелевский лауреат по физике Петр Леонидович Капица (1894 — 1984) использовал модель маятника с вибрирующим подвесом для построения новой теории, которая описывала эффекты стабилизации тел или частиц. Работа Капицы по стабилизации маятника была опубликована в 1951 году, а сама модель получила название «маятник Капицы». Более того, было открыто новое направление в физике — вибрационная механика. Данная модель позволила наглядно показать возможности высокочастотной электромагнитной стабилизации пучка заряженных частиц в ускорителях.

Другой советский математик и академик Владимир Игоревич Арнольд (1937-2010), который был заместителем Капицы, вспоминал его слова:

«Он (Капица — примечание) сказал: «Вот смотрите — когда придумывается какая-то физическая теория, то прежде всего надо сделать маленький какой-нибудь прибор, на котором его наглядно можно было-бы продемонстрировать кому угодно. Например, Будкер и Векслер хотят делать ускорители на очень сложной системе. Но я посмотрел, что уравнения, которые говорят об устойчивости этого пучка, означают, что если маятник перевернут кверху ногами, он обычно неустойчив, падает. Но если точка подвеса совершает быстрые вертикальные колебания, то он становится устойчивым. В то время как ускоритель стоит много миллионов, а этот маятник можно очень легко сделать. Я его сделал на базе швейной электрической машинки, он вот здесь стоит». Он нас отвел в соседнюю комнату и показал этот стоящий вертикально маятник на базе швейной машинки».

У математика Арнольда не было своей швейной машинки, и он огорчился. Но у него была электробритва «Нева», из которой и был собран перевернутый маятник. К сожалению, в первой конструкции маятник падал. Тогда Арнольд вывел формулу и увидел, что длина маятника не должна быть больше 12 сантиметров. Известный математик укоротил подвес до 11 сантиметров и все получилось.

Давайте посмотрим, какие силы действуют на «маятник Капицы». После прохождения верхней мертвой точки подвес маятника начинает тянуть грузик вниз. После прохождения нижней мертвой точки подвес толкает грузик вверх. Так как углы вежду векторами сил в верхней и нижней точке разные, то сумма их векторов дает силу, направленную к оси вертикальных колебаний маятника. Если эта сила больше силы тяжести, то верхнее положение маятника становится устойчивым.

А эта формула описывает взаимосвязь частоты вибраций подвеса, амплитуды колебаний и длины жесткого подвеса.

Лекция 2

Тема лекции

Кривошипно-шатунный механизм двигателя

План лекции

2.1 Принцип преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

2.2 Понятия и определения двигателя.

2.3 Рабочие циклы четырехтактных карбюраторных и дизельных двигателей.

2.4 Назначение кривошипно-шатунного механизма.

2.5 Неподвижные и подвижные группы деталей КШМ: блок цилиндров или блок-картер, головка (головки) блока цилиндров, цилиндры, шатунно-поршневая группа, коленчатый вал, подшипники, картер.

2.6 Установка и крепление двигателей на раме.

Содержание лекции

2.1 Принцип преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала

Двигатель внутреннего сгорания состоит из механизмов и систем, выполняющих различные функции. Рассмотрим устройство и принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового ДВС с внешним смесеобразованием (рис. 2.1). В цилиндре 1 находится поршень с поршневыми кольцами, соединенный с коленчатым валом 11 шатуном 8.

При вращении коленчатого вала поршень совершает возвратно-поступательное движение. Одновременно с коленчатым валом вращается распределительный вал, который через промежуточные детали (толкатель, штангу и коромысло) механизма газораспределения открывает или закрывает впускной и выпускной клапаны. Когда поршень опускается вниз, открывается впускной клапан, и в цилиндр поступает (за счет разрежения) горючая смесь (мелкораспыленное топливо и воздух), приготовленная в карбюраторе, которая при движении поршня вверх сжимается.

Рис. 2.1. Схема одноцилиндрового бензинового ДВС с внешним смесеобразованием:

1 – цилиндр (с картером в сборе); 2 – головка цилиндра; 3 – впускной клапан; 4 – свеча зажигания; 5 – выпускной клапан; 6 – поршень; 7 – поршневой палец; 8 – шатун; 9 – маховик; 10 – поддон; 11 – коленчатый вал

В работающем двигателе при появлении электрической искры между электродами свечи зажигания 4 смесь, сжатая в цилиндре, воспламеняется и сгорает. Вследствие этого образуются газы, имеющие высокую температуру и большое давление. Под давлением расширяющихся газов поршень опускается вниз и через шатун приводит во вращение коленчатый вал. Так преобразуется прямолинейное движение поршня во вращательное движение коленчатого вала. При открытии выпускного клапана и при движении поршня вверх из цилиндра удаляются отработавшие газы.

2.2 Понятия и определения двигателя

С работой двигателя связаны следующие параметры.

Верхняя мертвая точка (ВМТ) – крайнее верхнее положение поршня (рис. 2.2).

Нижняя мертвая точка (НМТ) – крайнее нижнее положение поршня.

Радиус кривошипа – расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки.

Ход поршня S – расстояние между крайними положениями поршня, равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

Рис. 2.2. Основные положения кривошипно-шатунного механизма:

S – ход поршня; D – диаметр цилиндра; r – радиус кривошипа

Такт – часть рабочего цикла, происходящая за один ход поршня.

Объем камеры сгорания – объем пространства над поршнем при его положении в ВМТ (рис. 2.2).

Рабочий объем цилиндра – объем пространства, освобождаемого поршнем при перемещении его от ВМТ к НМТ.

Литраж: двигателя (в л) для многоцилиндровых двигателей – это произведение рабочего объема Vh на число i цилиндров, т. е. Vл = Vh · i.

Степень сжатия ε – отношение полного объема Va цилиндра к объему Vc камеры сгорания, т.е.

Ход поршня S и диаметр D цилиндра обычно определяют размеры двигателя. Если отношение S/D 2.3 Рабочие циклы четырехтактных карбюраторных и дизельных двигателей

Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов: впуск, сжатие, рабочий ход (сгорание – расширение), выпуск.

Впуск. Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, в цилиндре возникает разрежение, вследствие чего в него поступает горючая смесь, которая перемешивается с отработавшими газами, оставшимися в небольшом количестве в цилиндре от предыдущего цикла, и образует рабочую смесь. Температура смеси в конце впуска равна 100. 130°С, а давление примерно 0,07. 0,08 МПа (0,7. 0,8 кгс/см2).

Сжатие. Поршень перемещается от НМТ к ВМТ. Оба клапана закрыты, рабочая смесь сжимается, вследствие чего ее температура повышается и улучшается испарение бензина.

К концу такта сжатия давление в цилиндре повышается до 0,8. 1,2 МПа (8. 12 кгс/см2), температура смеси достигает 280. 480 °С.

Рабочий ход (сгорание — расширение). Рабочая смесь в цилиндре воспламеняется электрической искрой и сгорает за 0,001. 0,002 с, выделяя при этом большое количество теплоты. Оба клапана закрыты. Температура сгорания свыше 2000 °С, а давление – 3,5. 4,0 МПа (35. 40 кгс/см2).

Под действием силы давления газов поршень перемещается к НМТ, вращая через шатун коленчатый вал. В процессе расширения газов за счет внутренней энергии топлива совершается механическая работа. В конце расширения давление в цилиндре падает до 0,3. 0,4 МПа (3. 4 кгс/см2), а температура снижается до 800. 1100 °С.

Выпуск. Открывается выпускной клапан. Поршень перемещается к ВМТ и очищает цилиндр от отработавших газов, выталкивая их в атмосферу. Давление в цилиндре к концу такта выпуска снижается до 0,11. 0,12 МПа (1,1. 1,2 кгс/см2), а температура до 300. 400 °С.

Рабочий цикл четырехтактного дизеля, как и рабочий цикл четырехтактного карбюраторного двигателя, состоит из четырех повторяющихся тактов: впуска, сжатия, расширения газов или рабочего хода и выпуска. Однако рабочий цикл дизеля существенно отличается от рабочего цикла карбюраторного двигателя. В цилиндр дизеля поступает чистый воздух, а не горючая смесь. Воздух сжимается с высокой степенью сжатия, вследствие чего значительно повышается его давление и температура. В конце сжатия в нагретый воздух из форсунки впрыскивается мелкораспыленное топливо, воспламеняющееся не от электрической искры, а от соприкосновения с горячим воздухом. Поэтому дизель иногда называют двигателем с воспламенением от сжатия. Горючая смесь в этом двигателе образуется при впрыскивании топлива в цилиндр.

Первый такт — впуск (рисунок 2.3 а). При движении поршня от ВМТ к НМТ в цилиндре создается разрежение. Впускной клапан 5 открывается, и цилиндр наполняется воздухом. В цилиндре воздух смешивается с небольшим количеством отработавших газов. Давление воздуха в цилиндре (у прогретого двигателя) при такте впуска составляет 8 – 9 кПа, а температура достигает 50-80°С.

Рис. 2.3. Схема работы четырехтактного одноцилиндрового дизеля:

а – впуск воздуха, б – сжатие воздуха, в – расширение газов или рабочий ход,

г – выпуск отработавших газов, 1 – цилиндр, 2 – топливный насос,

3 – поршень, 4 – форсунка, 5 – впускной клапан, 6 – выпускной клапан

Второй такт – сжатие (рисунок 2.3 б). Поршень движется от НМТ к ВМТ, впускной 5 и выпускной 6 клапаны закрыты. Объем воздуха уменьшается, а его давление и температура увеличиваются. В конце сжатия давление воздуха внутри цилиндра повышается до 400 — 500 кПа, а температура до 600 — 700°С. Для надежной работы двигателя температура сжатого воздуха в цилиндре должна быть значительно выше температуры самовоспламенения топлива.

Третий такт – расширение газов или рабочий ход (рисунок 2.3 в). Оба клапана закрыты. При положении поршня около ВМТ в сильно нагретый и сжатый воздух из форсунки 4 впрыскивается мелкораспыленное топливо под большим давлением (1300—1850 кПа), создаваемым топливным насосом 2. Топливо перемешивается с воздухом, нагревается, испаряется и воспламеняется. Часть топлива сгорает при движении поршня к ВМТ, т. е. в конце такта сжатия, а другая часть – при движении поршня вниз в начале такта расширения. Образующиеся при сгорании топлива газы увеличивают внутри цилиндра двигателя давление до 600 – 800 кПа и температуру до 1800 – 2000 °С. Горячие газы расширяются и давят на поршень 3, который перемещается от ВМТ к НМТ, совершая рабочий ход.

Четвертый такт – выпуск (рисунок 2.3 г). Поршень перемещается от НМТ к ВМТ и через открытый выпускной клапан 6 вытесняет отработавшие газы из цилиндра. Давление и температура в конце выпуска равны соответственно 11 — 12 кПа и 600-700°С. После такта выпуска рабочий цикл дизеля повторяется в рассмотренной выше последовательности.

2.4 Назначение кривошипно-шатунного механизма

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршней, воспринимающих силу давления газов, во вращательное движение коленчатого вала. Детали кривошипно-шатунного механизма можно разделить на две группы: подвижные и неподвижные. К первым относятся поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик, ко вторым – блок цилиндров, головка блока, прокладка головки блока и поддон (картер). В обе группы входят также и крепежные детали.

2.5 Неподвижные и подвижные группы деталей КШМ: блок цилиндров или блок-картер, головка (головки) блока цилиндров, цилиндры, шатунно-поршневая группа, коленчатый вал, подшипники, картер

Блок цилиндров или блок-картер является остовом двигателя. На нем и внутри него располагаются основные механизмы и детали систем двигателя. Блок цилиндров может быть отлит из серого чугуна (двигатели автомобилей ЗИЛ-130, МАЗ-5335, КамАЗ-5320) или из алюминиевого сплава (двигатели автомобилей ГАЗ, УАЗ и др.). Горизонтальная перегородка делит блок цилиндров на верхнюю и нижнюю части. В верхней плоскости блока и в горизонтальной перегородке расточены отверстия для установки гильз цилиндров. В цилиндре, являющемся направляющей при движении поршня, совершается рабочий цикл двигателя. Гильзы могут быть мокрыми или сухими. Гильзу цилиндра называют мокрой, если она омывается жидкостью системы охлаждения, и сухой, если непосредственно не соприкасается с охлаждающей жидкостью.

Работа и устройство кривошипно-шатунного механизма двигателя

Кривошипно-шатунный механизм (сокращенно КШМ) обеспечивает преобразование поступательно-вращательного движения поршня внутри цилиндра во вращательное движение коленчатого вала двигателя. У стандартного четырехцилиндрового мотора КШМ включает в себя блок цилиндров с картером, головку блока цилиндров, поддон картера двигателя, поршни в комплекте с поршневыми кольцами и пальцами, шатуны (на которых крепятся поршни), коленчатый вал и маховик.

Главная часть КШМ (да и двигателя вообще) — это блок цилиндров. Он состоит не только из цилиндров (рис. 2.7) и деталей поршневой группы, но и целого ряда прочих элементов: каналов, заглушек, подшипников, сверлений. Коленвал, который установлен на специальных подшипниках, вращается именно в блоке цилиндров.

Внизу блока цилиндров расположен картер. Внутри блока цилиндров во время работы двигателя постоянно циркулирует охлаждающая жидкость: летом это может быть простая вода, в холодный же сезон необходимо использовать тосол или антифриз. Также внутри блока цилиндров проходят масляные каналы, которые относятся к системе смазки двигателя.

Примечание.

Немалая доля навесного моторного оборудования монтируется именно на блоке цилиндров, и при включенном двигателе работает с ним как единое целое.

Что касается назначения и принципа работы поршня и иных деталей поршневой группы, то об этом мы уже говорили выше. Напомним лишь, что под силой мощного давления, которое образуется в цилиндре после сгорания рабочей смеси, поршень движется вниз и передает свое движение через шатун (на котором он установлен) на коленчатый вал, образуя тот самый крутящий момент, с помощью которого автомобиль и приводится в движение.

Знайте, что двигатель внутреннего сгорания работает в довольно жестком режиме. На холостых оборотах (т. е. когда мотор работает, но машина стоит на месте, находясь на нейтральной передаче) коленчатый вал вращается со скоростью 600–900 оборотов в минуту (или около 10–16 оборотов в секунду). Во время движения со средней скоростью мотор работает еще интенсивнее, и коленчатый вал крутится со скоростью от 2000 до 3000 оборотов в минуту. А у современных спортивных авто скорость вращения коленвала может зашкаливать за 200 оборотов в секунду (10 000 — 13 000 оборотов в минуту).

Следовательно, поршни в цилиндрах перемещаются вверх-вниз очень быстро. Ранее мы уже отмечали, что за один полный оборот коленвала поршень успевает дважды пройти расстояние между ВМТ и НМТ. Так вот: эти движения он выполняет буквально за какие-то доли секунды. Если к этому добавить мощное давление, а также высокую температуру в каждом цилиндре, то условия работы двигателя внутреннего сгорания можно назвать экстремальными.

Краткая история возникновения

Первые свидетельства о применении кривошипа найдены ещё в III веке нашей эры, в Римской Империи и Византии в VI веке нашей эры. Ярким примером является пилорама из Иераполиса, на которой был применен коленчатый вал. Металлический кривошип был найден в римском городе Августа-Раурика на территории современной Швейцарии. Как бы то ни было, запатентовал изобретение некий Джеймс Пакард в 1780 году, хотя свидетельства его изобретения были найдены еще в древности.

Принцип действия кривошипно-шатунного механизма

Основная же задача лежит на этом механизме, ведь он преобразовывает возвратно-поступательное перемещение поршня во вращение коленчатого вала, того вала, от движения которого и производится полезное действие.

Чтобы было более понятно, в двигателе есть цилиндро-поршневая группа, состоящая из гильз и поршней. Сверху гильза закрыта головкой, а внутри ее помещен поршень. Закрытая полость гильзы и является пространством, где производится сгорание топливной смеси.

При сгорании объем горючей смеси значительно возрастает, а поскольку стенки гильзы и головка являются неподвижными, то увеличение объема воздействует на единственный подвижный элемент этой схемы – поршень. То есть поршень воспринимает на себя давление газов, выделенных при сгорании, и от этого смещается вниз. Это и является первой ступенью преобразования – сгорание привело к движению поршня, то есть химический процесс перешел в механический.

И вот далее уже в действие вступает кривошипно-шатунный механизм. Поршень связан с кривошипом вала посредством шатуна. Данное соединение является жестким, но подвижным. Сам поршень закреплен на шатуне посредством пальца, что позволяет легко шатуну менять положение относительно поршня.

Шатун же своей нижней частью охватывает шейку кривошипа, которая имеет цилиндрическую форму. Это позволяет менять угол между поршнем и шатуном, а также шатуном и кривошипом вала, но при этом смещаться шатун вбок не может. Относительно поршня он только меняет угол, а на шейке кривошипа он вращается.

Поскольку соединение жесткое, то расстояние между шейкой кривошипа и самим поршнем не изменяется. Но кривошип имеет П-образную форму, поэтому относительно оси коленвала, на которой размещен этот кривошип, расстояние между поршнем и самим валом меняется.

За счет применения кривошипов и удалось организовать преобразование перемещения поршня во вращение вала.

Но это схема взаимодействия только цилиндро-поршневой группы с кривошипно-шатунным механизмом.

На деле же все значительно сложнее, ведь имеются взаимодействия между элементами этих составляющих, причем механические, а это значит, что в местах контакта этих элементов будет возникать трение, которое нужно по максимуму снизить. Также следует учитывать, что один кривошип неспособен взаимодействовать с большим количеством шатунов, а ведь двигатели создаются и с большим количеством цилиндров – до 16. При этом нужно же и обеспечить передачу вращательного движения дальше. Поэтому рассмотрим, из чего состоит цилиндро-поршневая группа (ЦПГ) и кривошипно-шатунный механизм (КШМ).

Начнем с ЦПГ. Основными в ней являются гильзы и поршни. Сюда же входят и кольца с пальцами.

Как устроен кривошипно-шатунный механизм

Механизм состоит из деталей, как подвижных, так и неподвижных.

Детали подвижного типа:

Детали неподвижного типа:

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.