какой материал является лучшим для балласта

Балласт (путевое хозяйство)

Балласт (голл. ballast) — минеральный сыпучий материал для верхней части строения пути (балластной призмы) в железнодорожном путевом хозяйстве.

Содержание

Общее описание

Балласт заполняет пространство между нижней постелью шпал или других рельсовых опор и основной площадкой земляного полотна, а также за торцами шпал, в шпальных ящиках. На железных дорогах общего пользования с грунтовым земляным полотном (более 99% протяжения пути) верхнее строение пути с балластным слоем является единственной конструкцией, применяемой как по техническим, так и экономическим показателям. Балласт — один из важнейших элементов верхнего строения железнодорожного пути. Он обеспечивает вертикальную и горизонтальную устойчивость пути под воздействием поездных нагрузок и изменяющихся температур. От конструкции и качества балластного слоя зависят общее состояние железнодорожного пути, уровень допускаемых скоростей движения поездов, сроки службы всех элементов верхнего строения пути (рельсов, скреплений, шпал), затраты на текущее содержание пути и вся система его ремонтов.

Требования

Балластный слой должен:

Балластные материалы

К балластным материалам предъявляются различные, порой противоречивые требования:

К балластным материалам относятся:

Механизация работ

При проведении путевых работ по строительству, ремонту и текущему содержанию железнодорожного пути применяются следующие путевые машины:

Материалы для балластировки пути

Щебень.

Щебень необходимой для балласта крупности иногда встречается у подножья крутых горных склонов и в виде мощных осыпей в горной местности. Разработка таких месторождений щебня не требует буровых и взрывных работ, как это необходимо при скальных разработках. Однако в большинстве случаев добыча щебня требует разработки каменных карьеров, где камень добывается, дробится, просеивается через сита крупностью 51 и 19 мм и промывается для очистки от пыли.

Основными преимуществами этого лучшего из балластов являются его слабое водопоглощение, долговечность и хорошие дренирующие качества. Твердые остроугольные частицы щебня прилегают одна к другой так, что он более равномерно и на большую площадь распределяет передаваемую ему нагрузку, чем менее прочный балласт и, таким образом, мощность щебеночного балласта для хорошего содержания пути в плане и по уровню может быть несколько меньше. Он применяется главным образом на линиях с большим грузооборотом, где важно иметь устойчивое основание для пути.

Хотя щебень в наибольшей степени отвечает требованиям, предъявляемым к путевому балласту, месторождения скальных пород, пригодных для разработки щебня, распределены неравномерно и часто требуется дальняя транспортировка щебня, вместе с тем требуются значительные затраты на открытие карьеров и оборудование щебеночных заводов дробильными, сортировочными и погрузочными машинами. Таким образом, щебень принадлежит к числу балластных материалов, требующих значительной затраты труда на его добычу, и стоимость содержания пути на щебне, с учетом затрат на его разработку, больше, чем, например, на гравийном балласте. Под щебень укладывают обычно подушку из более мелкого балласта (суббалласт), например из шлака или из карьерного гравия с тем, чтобы воспрепятствовать вдавливанию щебня в грунт земляного полотна.

Дробленый доменный шлак.

Шлак представляет собой побочный продукт, получаемый при выплавке чугуна в доменных печах; он получается из известняка и состоит из силикатов или алюмо-силикатов. В зависимости от способа твердения после выпуска расплавленных шлаков из домны различают три вида шлаков: воздушного охлаждения, пенистый и гранулированный.

Наиболее подходящим для использования в качестве балласта является шлак воздушного охлаждения; его иногда называют дробленым шлаком. Он получается путем воздушного охлаждения расплавленного шлака, который выливают в кучи или ямы, после чего его дробят и просеивают. Гранулированный шлак получают путем быстрого охлаждения расплавленного шлака, выливая его в бассейны с водой, после чего он вдвое увеличивается в объеме. Пенистый шлак представляет собой пористый продукт, получаемый также путем водяного охлаждения расплавленного шлака, но со значительно меньшим количеством воды, чем это требуется для получения гранулированного шлака. Последние два вида шлака мало пригодны для применения в качестве балласта, так как быстро превращаются в пыль под поездами и легко поддаются выветриванию.

Воздушно охлажденный доменный шлак легче, чем щебень из камня; он имеет объемный вес около 1,32 т/м3. При дроблении доменный шлак разбивается на частицы грубокубической формы с минимальным содержанием пластинчатых и прямоугольных фракций, что дает ему свойства высокой устойчивости под поездной нагрузкой. Он также хорошо сопротивляется истиранию и выветриванию.

Дробленый гравий и галька.

Основным качеством гравия и гальки является округлая форма частиц и их гладкая поверхность, поэтому частицы гравия и особенно гальки в естественном виде не обладают такой же хорошей связью между собой, как остроугольные частицы щебня. В ледниковых отложениях гравия обычно не встречаются частицы с твердостью ниже 4 по шкале твердости минералов. Наоборот, речной гравий и галечники содержат значительное количество частиц из мягких горных пород— известняков и песчаников; речной гравий, кроме того, обычно имеет большую примесь иловатых частиц, тогда как ледниковые отложения не содержат их (рис. 2).

Рис. 2. Гравийный балласт, добываемый из ледниковых отложений

Вследствие пригодности для балласта, легкости разработки, относительной простоты обработки, а также удобства погрузки, перевозки, дозировки и укладки в путь гравий значительно более широко применяется в качестве балласта, чем любой другой материал. Хотя гравий нз некоторых карьеров можно применять в качестве балласта в естественном виде, все же более 80% гравийного балласта подвергается предварительной обработке. Для удаления ила и глины гравий промывают и просеивают на ситах, а в случае, если в карьере встречаются более крупные булыжники, применяют и дробление.

Выбор гравийных карьеров, разработка которых рентабельна с точки зрения стоимости транспортировки, определяется следующими требованиями: твердость гравийных частиц должна быть не менее 5 по шкале твердости минералов; пределы твердости отдельных частиц должны иметь небольшие колебания; гравий должен содержать минимальный процент загрязнителей — глинистых и пылеватых фракций; мощность гравийных отложений должна быть достаточно велика, чтобы обеспечить нужную высоту забоя для работы экскаватора; для укладки погрузочных, ходовых и ремонтных путей и для складывания грунта от вскрыши карьера должна быть обеспечена достаточная площадь. Кроме того, расположение карьера должно обеспечить, при необходимости, возможность устройства водоотводов.

Гравий, загрязненный мелкими частицами или содержащий частицы, превышающие по крупности установленные размеры, обрабатывается для применения в качестве балласта путем просеивания через сита с целью отсева как крупных, так и мелких фракций. Некоторые дороги промывают гравий для очистки его от загрязнителей, однако сухая обработка на ситах применяется чаще.

Для устойчивости балласта гравий должен содержать относительно большой объем песчаных частиц (40% и более); при этом мелкий песок не допускается.

Валуны и крупный гравий, особенно часто встречающиеся в ледниковых отложениях, обычно являются остатками наиболее прочных горных пород, которые хорошо сопротивлялись перемалыванию их ледником, и при раздроблении их до установленных размеров представляют собой лучший и наиболее стойкий материал для балласта, напоминающий по своим свойствам щебень. Значительное содержание в гравийном балласте округлых фракций облегчает его погрузку и работу с ним в пути, а также уменьшает возможность повреждений шпал острыми краями частиц балласта. Вследствие лучшего зацепления дробленых частиц одна за другую процент песка в гравийном балласте с ростом содержания дробленых фракций может быть снижен.

Карьерный гравий.

Некоторые дороги получили удовлетворительные результаты, применяя в качестве балласта карьерный гравий. При наличии твердых остроугольных частиц неправильной формы карьерный гравий оказывается достаточно устойчивым в качестве балласта даже при высоких скоростях движения и допускает более или менее хорошую подбивку шпал. В некоторых карьерах встречаются крупные валуны, которые подлежат удалению, однако при большом содержании валунов следует производить их дробление.

Рудные отходы. Рудные отходы представляют собой продукты отброса, получаемые при обогащении свинцовых, цинковых и других руд, и состоят из мелких каменных частиц с включениями руды. Это относительно тяжелые частицы, которые получаются как отходы при дроблении руды, почему их и называют иногда «толченой скалой». Эти отходы при флотационном процессе на обогатительных фабриках сбрасываются по промывочному желобу и при этом хорошо отмываются от глины, которая обычно сильно налипает к рудным отбросам. Частицы более или менее одинаковы по размеру, при этом продукты отхода цинковых руд несколько грубее и крупнее, чем свинцовых, однако их величина сильно изменяется в зависимости от месторождений.

Рудные отходы имеют известные преимущества при использовании в качестве балласта. Хотя они несколько тяжелее щебня, однако удобны для погрузки и дозировки, а более тяжелый вес их повышает устойчивость пути.

Балласт из рудных отходов удобен для работы в пути и хорошо распределяет передаваемую ему шпалами нагрузку, не вызывая при этом повреждения древесины шпал. Рудные отходы не содержат загрязнителей, не истираются, не разрушаются под поездной нагрузкой и не засоряются наносимой ветром пылью, поэтому они обладают хорошими дренирующими свойствами. Кроме того, благодаря включению руды балласт из рудных отходов не зарастает травой. Однако этот балласт имеет два недостатка: 1) вследствие значительного содержания металла поверхность этого балласта должна быть значительно понижена под рельсами, чтобы не вызвать замыкания сигнальных цепей, и 2) вследствие относительно малых размеров частиц происходит пыление балласта при проходе скорых и пассажирских поездов, идущих со скоростью до 160 км/ч. При этом частицы балласта попадают на рельсы и при дроблении их колесами вагонов получается шум, беспокоящий пассажиров.

Паровозный шлак.

Паровозный шлак применяется в качестве балласта с момента начала отопления паровозов углем, однако его применение ограничено главным образом балластировкой линий с небольшим грузооборотом, ветвей и станционных путей, находящихся поблизости от мест погрузки шлака. Балласт из паровозного шлака обладает хорошими дренирующими свойствами, препятствующими пучению земляного полотна, и удобен для погрузки, однако не следует допускать его соприкосновения с рельсами и прочими металлическими элементами верхнего строения пути вследствие вызываемой им коррозии металла.

Недостаток шлака на железных дорогах, перешедших на тепловозную тягу, ставит серьезную проблему в отношении запасов шлака. Трудность заключается в том, чтобы найти достаточные запасы шлака, не расходуя значительных средств на его транспортировку, так же как и на оплату стоимости самого шлака.

Одна железная дорога на Западе применяет вулканический шлак для балластировки главных путей, проходящих в районе с незначительными атмосферными осадками, и отмечает удовлетворительные качества этого материала как балласта.

Песок.

Песок является более или менее удовлетворительным материалом для балластировки линий с небольшим грузооборотом там, где нет более подходящего материала, однако песок должен иметь крупность не более чем остаток на сите № 50. Влажным песком можно более или менее удовлетворительно подбивать шпалы. Песок обладает также относительно хорошими дренирующими свойствами. Однако песчаный балласт требует непрерывного ухода за собой, так как он легко поддается размыву; сухой и мелкий песок сильно пылит, песок легче загрязняется, чем более крупный балласт, а кроме того, сухим песком трудно подбивать шпалы.

Битумное покрытие балласта пути

Одной южной железной дорогой был проведен интересный опыт по предохранению балласта из щебня и доменных шлаков от загрязнения и от проникания излишней влаги путем устройства гидроизоляции из битума. После очистки щебня на участке пути протяжением около 760 м на поверхность балластной призмы было уложено покрытие шириной 3,67 м и толщиной 0,07 м из горячего битума, смешанного с мелкими высевками щебня. По заключению дороги после пяти лет эксплуатационных наблюдений за опытным участком было признано целесообразным применять подобные битумные покрытия, так как на опытном участке покрытие не только предохраняло щебень от загрязнения и увлажнения, но наличие покрытия препятствовало осыпанию балласта, не давало ослабевать подбивке шпал и предохраняло шпалы от растрескивания.

Оценка качества щебеночного и гравийного балласта.

Хотя при наличии чистых, хорошо отводящих воду балластных материалов не наблюдается сколько-нибудь заметного различия в интенсивности загнивания шпал, уложенных как на щебеночном, так и на гравийном балласте, вместе с этим существует значительная разница в воздействии этих балластов на механический износ шпал. При большом грузообороте наблюдается значительное повреждение нижней постели шпал щебнем, причем глубина царапин даже для шпал из твердых пород древесины достигает 38 мм, в то время как гравий не портит шпал; с другой стороны, гравийный балласт в результате большей подвижности гравийных частиц способствует большему истиранию нижней постели шпал, чем щебеночный балласт.

Как правило, гравий не содержит клинообразных частиц и, обладая подвижностью, слабо заполняет трещины в шпалах по сравнению со щебнем, который представляет собой плотную массу режущих обломков камня. Однако вследствие необходимости более частой подбивки шпал на гравийном балласте последние в большей степени повреждаются ударами подбоек, чем при щебеночном балласте.

При содержании пути на щебеночном балласте замечено, что при местных подъемках пути или при подбивке стыков производят подбивку только концов шпал, следствием чего является неравномерная передача давления на соседние шпалы и заметная порча шпал около концов, чего не наблюдается при гравийном балласте. С другой стороны, при гравийном балласте наблюдаются значительно более частые изломы шпал вследствие значительно более плотной подбивки шпал посредине, так как гравий даже при подбивке шпал вблизи концов или на одной четверти их длины стремится передвинуться к оси пути, тогда как при щебеночном балласте этого не наблюдается. В общем, при одинаковых условиях работы балласта в пути, т. е. при одинаковом грузообороте, одном и том же типе рельсов и устойчивых грунтах под основной площадкой земляного полотна срок службы шпал при щебеночном балласте несколько больше, чем при гравийном.

Материалы балластного слоя

УПП2. Лекция 6. Тема : Балластный слой: назначения, требования, материалы, типовые поперечные профили балластной призмы.

Назначения:

· Балластный слой должен упруго воспринимать давления от шпал и равномерно передавать на возможно большую поверхность земляного полотна.

· Должен обеспечивать стабильное проектное положение рельсо-шпальной решетки в процессе эксплуатации.

· Препятствовать потери несущей способности земляного полотна.

· Участвовать в формировании оптимальной упругости подрельсового основания.

· Обеспечивать нормальную работу рельсовых цепей автоблокировки.

Требования:

· Прочность (не должен дробиться и крошиться при уплотнении).

· Водо и морозоустойчивость.

· Хорошая сопротивляемость перемещениям рельсошпальной решетки.

К щебню предъявляются требования по следующим показателям:

По зерновому составу – количество зерен крупнее 60мм не более 5% по массе, зерен менее 25 мм не более 5% по массе, в том числе частиц размером менее 0.16мм до 1%.

Допускаемая норма присутствия в щебне зерен пластинчатой и игловатой формы – 18% по массе Этот показатель повышает кубовидность щебня, что значительно улучшает износостойкость зерен.

Прочность характеризуется истираемостью (потеря в массе, %, при испытании в полочном барабане) или сопртивлением удару (в условных единицах при испытании на копре). И 1; У – 75.

Щебень наиболее полно отвечает предъявленным требованиям, единственный недостаток засоряемость.

Применяется в пути 1-5 кл.

Асбестовый балласт применяется с согласия Департамента Пути на участках 3-5 классов в зонах интенсивного засорения и пучинообразования.

Зерновой состав асбестового балласта

Зерна серпентинита размером от 5 до 10 мм испытывают на прочность и морозостойкость и должны иметь марки И30 и F25.

В асбестовом балласте благодаря волокном асбеста длиной 0,25-1мм (4 – 5% по массе) после увлажнения и уплотнении между зернами горной породы образуются прочные структурные связи, а по поверхности балластной призмы корка., непроницаемая для атмосферной воды и засорителей.

Благодаря этому в призме обеспечивается постоянный температурно – влажностный режим.

Асбестовый баллас неперспективен по следующим причинам:

1. Невозможность повторного использования.

2. Необходимость захоронения.

3. Неудовлетворительная работы при.недостаточном содержании волокон асбеста

4. Вред для здоровья.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Балластный слой

Балластный слой — один из важнейших элементов верхнего строения железнодорожного пути. Он обеспечивает устойчивость пути под воздействием поездных нагрузок и изменяющихся температур.

Назначение балластного слоя:

— воспринимать давление от шпал и распределять его практически рав

номерно на возможно большую площадь земляного полотна;

— обеспечивать стабильное положение рельсошпальной решетки в про

цессе эксплуатации;

— обеспечивать возможность выправки пути в профиле и плане за счет

балластного слоя;

— отводить воду из балластной призмы и с основной площадки земляно

го полотна, препятствовать переувлажнению и пересыханию верхнего слоя

грунта земляного полотна, потере им несущей способности весной и пуче

нию зимой;

— смягчать удары от подвижного состава;

— иметь низкую электропроводность, обеспечивающую нормальную ра

боту электрических цепей.

К балластным материалам предъявляются следующие требования: быть твердыми, упругими, износоустойчивыми, морозостойкими.

Щебеночный балласт, приготовленный из прочных горных пород (граниты, диориты и др.) является лучшим из современных балластных материалов. Щебень получают дроблением твердых и прочных горных пород, поэтому он имеет острые грани, что придает ему высокое сопротивление сдвигу, и обеспечивает прочное механическое сцепление с деревянными шпалами. Щебень долговечен, обладает хорошими дренирующими и электроизоляционными свойствами. Путевой щебень должен иметь размеры частиц 25—60 мм.

Асбестовый балласт — это отходы асбестового производства. Он представляет собой дробленую гравийно-песчаную массу с примесью мелких волокон асбеста. Благодаря волокнам асбеста на поверхности балластной призмы образуется корка, непроницаемая для атмосферной воды и засорителей. Применяется для балластировки главных путей. Недостатки асбестового балласта:

— очистка и его повторное использование в пути (в отличие от щебня)

невозможны, необходимы вырезка и вывозка загрязненной смеси;

— при большом количестве мелких частиц и при недостаточном количе

стве асбестовых волокон (менее 1 %) асбестовый балласт работает неудов

летворительно;

— необходимость захоронения огромных объемов загрязненного асбес

тового балласта, отслужившего свой век и вырезаемого из пути при капи

тальном ремонте.

Асбестовый балласт сильно пылит, выполнить нормы по защите людей от пыли при работе с ним на путевых работах (укладке в путь, погрузке и выгрузке) очень сложно, а вдыхание мелких волокон асбеста опасно для здоровья.

Поэтому применение асбестового балласта в последние годы ограничивается. Его используют на участках с интенсивным засорением сыпучими грузами и в зоне месторождения.

|

Гравийный и граеийно-песчаный балласт применяется на станционных, подъездных и соединительных путях. Получают из песчано-гравийной смеси, образовавшейся в результате разрушения горных пород. Для того, чтобы гравий можно было использовать в качестве балласта, содержание зерен прочных горных пород фракций размером 0,16—5 мм должно быть не менее 50 % от общего объема фракций (в песчаной части балласта) и зерен слабых пород размером фракций более 5 мм в гравийной части балласта не должно превышать 10% от общей массы этих фракций.

Для того, чтобы балластный слой наилучшим образом выполнял свое назначение, ему придают определенные размеры и форму, которые и составляют балластную призму.

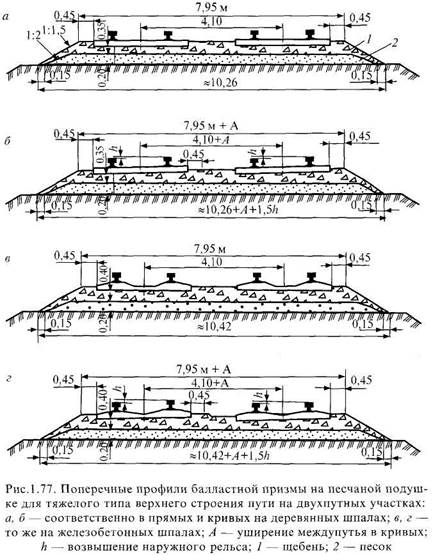

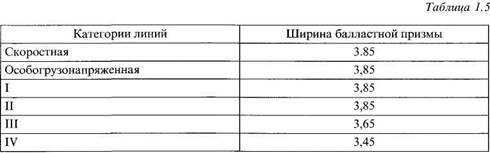

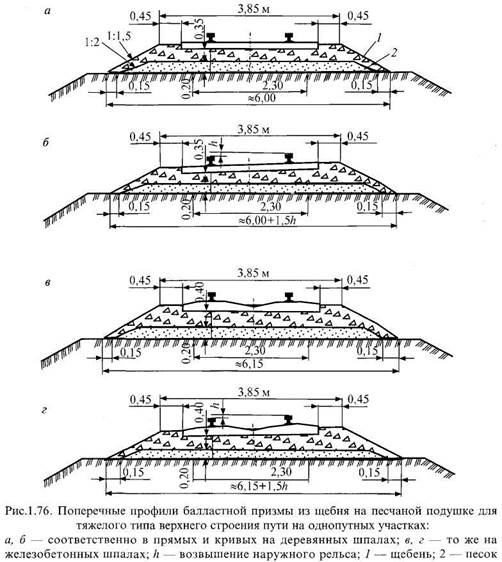

Типовые поперечные профили балластной призмы приведены на рис. 1.76 и 1.77. На главных путях устраивают двухслойную балластную призму (кроме случаев, когда земляное полотно сооружается из скальных грунтов) Двухслойная балластная призма — щебеночный или асбестовый балласт поверх песчаной или гравийно-песчаной подушки. Назначение балластной (обычно песчаной) подушки: предотвращать засорение щебня грунтом основной площадки земляного полотна, предохранять грунт от разжижения весной и пересыхания и растрескивания летом. Толщина балластного слоя должна быть достаточ-

ной, чтобы избежать деформаций основной площадки земляного полотна. Толщина песчаной полушки принимается 20 см. Толщина щебня или асбеста принимается в зависимости от категории линии 25—40 см. Уклон откосов призмы должен быть не круче 1:1.5, а песчаной подушки 1:2. Ширина балластной призмы должна приниматься при всех видах балласта на однопутных участках не менее указанной в табл. 1.5.

Балласт железнодорожный

На поверхности земляного полотна железнодорожный балласт укладывается в виде слоя определенного поперечного сечения. Толщина балластного слоя (расстояние от подошвы шпалы до поверхности земляного полотна под рельсами) д. б. тем больше, чем хуже качество балласта и чем менее устойчив грунт земляного полотна. Распределение давления в балласте от подошвы нагруженной шпалы можно представить себе в форме расходящейся книзу трапеции. На известной глубине линии распространения давления в балласте от смежных шпал будут пересекаться, причем отдельные зоны давлений сольются между собой вдоль пути (фиг. 1).

в балласте будет наблюдаться единичное давление р, равное наибольшему давлению под шпалой, наряду с тем будут еще встречаться участки совершенно незагруженные. Ниже этого сечения наибольшее единичное давление постепенно убывает, пока на глубине

нe достигнет одинаковой вдоль пути величины = bр/a. Угол распространения давлений в балластном слое β зависит как от качества балласта (щебень, песок), так и от состояния его (сухой, влажный, мокрый). Чем этот угол меньше, тем полное выравнивание давлений в балласте будет получаться на меньшей глубине. Если принять ширину шпал b = 26 см, расстояние между осями смежных шпал а = 60 см и угол β = 60°, то получим: h= 22 см и H= 52 см.

Это означает, что на глубине под подошвой шпал до 22 см в балласте будут встречаться зоны с максимальным единичным давлением, равным непосредственному давлению подошвы шпал, а полное выравнивание в слое получится на 52 см ниже подошвы: величина выравненного давления будет равна 26∙100/60 = 43% от максимального. Для вновь строящихся линий нормальной колеи (1524 мм) в отношении балластного слоя установлены следующие нормы: высоту балластного слоя (расстояние от поверхности земляного полотна до верха шпал под рельсами) на перегонах надлежит делать в зависимости от рода балласта и рода грунта земляного полотна, согласно данным приводимой таблицы:

Если вследствие неравномерной передачи давлений в балласте поверхность полотна под шпалами вдавится в грунт, то в образовавшихся углублениях начнет застаиваться поверхностная, а где имеется, и грунтовая вода. Застой воды будет разжижать грунт на поверхности полотна и способствовать дальнейшему быстрому росту вдавливания балласта под шпалами. В результате таких вдавливаний балласта поверхность земляного полотна совершенно утратит свои очертания как в продольном, так и в поперечном направлениях. На фиг. 2 показаны продольный по середине пути и поперечный разрезы поверхности земляного полотна с образовавшимися в нем углублениями балласта.

Если представить себе вид сверху каждого отдельного такого углубления, то оно будет по форме напоминать корыто, почему такое состояние поверхности земляного полотна носит название балластных корыт. При неблагоприятных условиях глубина балластных корыт может достигать свыше 1 м. Балластные корыта являются весьма серьезным препятствием для исправного содержания пути и земляного полотна, и необходимо принимать меры к своевременному устранению их. Наилучшей предохранительной мерой против образования корыт является применение на мягких глинистых грунтах полотна полного слоя балласта высоких качеств в начале укладки пути.