какой материал на основе карбида вольфрама применяют для резания твердых сталей

ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ Российский патент 2014 года по МПК C22C29/08

Описание патента на изобретение RU2521747C1

Изобретение относится к области порошковой металлургии, а именно к твердым сплавам на основе карбида вольфрама с легированным рением связующим. Инструмент, изготовленный из такого сплава, может использоваться для обработки резанием труднообрабатываемых материалов: на основе тугоплавких металлов, жаропрочных сталей и сплавов, применяемых для изготовления деталей, работающих при высоких температурах, таких как детали котлов, газовых турбин, реактивных двигателей, атомных реакторов и др.

Формообразующая обработка этих материалов затруднена вследствие высокой прочности, большого сопротивления пластическому деформированию, низкой технологической пластичностью и сохранением этих свойств не только до рабочих, но и до технологических температур.

При их лезвийной обработке в зоне резания возникают высокие температуры и развиваются механизмы высокотемпературного износа инструмента и, как следствие, его низкая стойкость.

Известен твердый сплав на основе карбида вольфрама, содержащий 8-15% мас. кобальтовой связки, в которую введена добавка рения в количестве 0,1-3 мас.% (ЕР 1092786 А, 18.04.2001). Однако данный твердый сплав применяется для электроразрядной обработки поверхности, и не может использоваться для обработки резанием.

Указанный твердый сплав не обладает высокой жаропрочностью связки и теплостойкостью твердого сплава из-за недостаточного количества рения в связке.

Задачей изобретения является определение оптимального содержания рения в однокарбидных сплавах типа ВРК (WC + кобальто-рениевая связка), необходимого для работы твердосплавного режущего инструмента при высоких эксплуатационных температурах.

Техническим результатом является повышение жаропрочности связки и, таким образом, теплостойкости твердого сплава, позволяющее повысить эксплуатационные температуры и, следовательно, стойкость изготовленного из него инструмента.

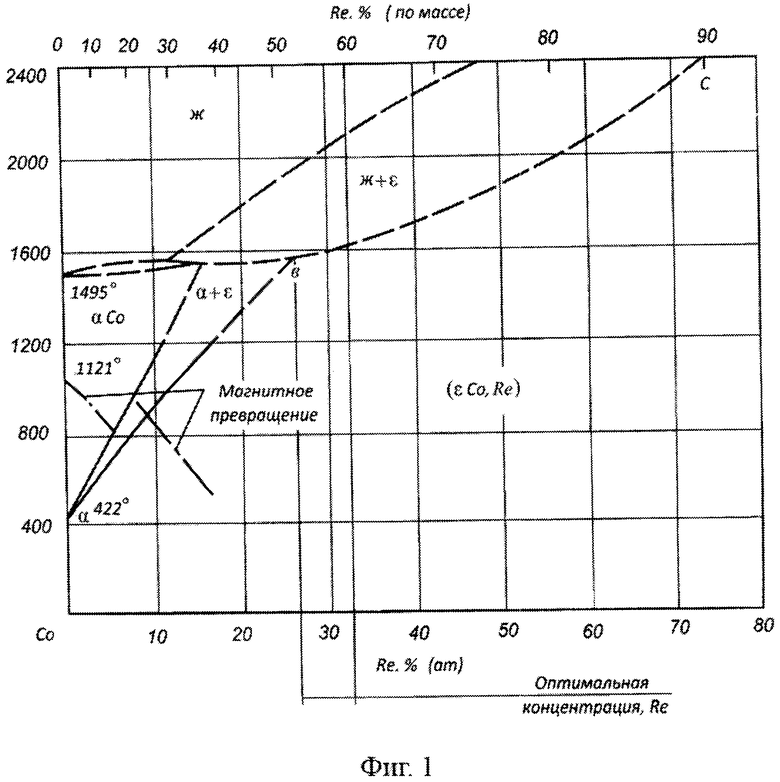

Для оценки влияния рения на структуру и свойства связки следует учитывать его содержание в связке, а не в сплаве. Это позволяет определять структуру связки (весь рений находится в связке) с помощью диаграммы состояния «Со-Re» независимо от ее количества в сплаве. Т.е. при одинаковом соотношении Re и Со в связке структура связки будет одинакова (в соответствии с диаграммой), независимо от ее массового количества в сплаве.

Оптимальное содержание рения в связке 52-55 мас.%.

При содержании рения в связке менее 52 мас.% не обеспечивается достаточный уровень ее жаропрочности.

При повышении содержания рения в связующем сверх оптимального, наблюдается снижение свойств сплавов, связанное с технологическими факторами. Рений, по сравнению с кобальтом, обладает большими значениями модуля упругости (470 и 217 ГПа), прочностью при сжатии, (200 и 130 МПа), повышение содержания рения в сплавах «Со-Re» снижает пластичность связки.

Более высокая прочность и меньшая пластичность связки с повышенным содержанием рения не позволяет получить высокую плотность заготовки, увеличивается пористость, что приводит к снижению прочности сплава.

Для оценки влияния рения были исследованы сплавы с массовой долей связки 12 и различным содержанием рения в связке, а также для сравнения сплавы ВРК15 и ВРК12 (№№4 и 5), выпускаемые промышленностью (табл.1). При этом составы сплава ВРК12 и предлагаемого в патенте WO 2012/053237 А1, весьма близки.

Испытания резанием подтвердили вывод об оптимальном содержании рения в связке. Максимальная износостойкость (минимальный износ) наблюдалась для инструмента из сплава №2 с оптимальным содержанием рения в связке; она превышала также износостойкость промышленного сплава ВРК15 и сплава, состав которого близок к составу по патенту WO 2012/053237 А1.

Похожие патенты RU2521747C1

Иллюстрации к изобретению RU 2 521 747 C1

Реферат патента 2014 года ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

Формула изобретения RU 2 521 747 C1

Твердый сплав на основе карбида вольфрама для обработки резанием труднообрабатываемых материалов

Владельцы патента RU 2521747:

Изобретение относится к области порошковой металлургии, а именно к твердым сплавам на основе карбида вольфрама с легированным рением связующим. Инструмент, изготовленный из такого сплава, может использоваться для обработки резанием труднообрабатываемых материалов: на основе тугоплавких металлов, жаропрочных сталей и сплавов, применяемых для изготовления деталей, работающих при высоких температурах, таких как детали котлов, газовых турбин, реактивных двигателей, атомных реакторов и др.

Формообразующая обработка этих материалов затруднена вследствие высокой прочности, большого сопротивления пластическому деформированию, низкой технологической пластичностью и сохранением этих свойств не только до рабочих, но и до технологических температур.

При их лезвийной обработке в зоне резания возникают высокие температуры и развиваются механизмы высокотемпературного износа инструмента и, как следствие, его низкая стойкость.

Известен твердый сплав на основе карбида вольфрама, содержащий 8-15% мас. кобальтовой связки, в которую введена добавка рения в количестве 0,1-3 мас.% (ЕР 1092786 А, 18.04.2001). Однако данный твердый сплав применяется для электроразрядной обработки поверхности, и не может использоваться для обработки резанием.

Указанный твердый сплав не обладает высокой жаропрочностью связки и теплостойкостью твердого сплава из-за недостаточного количества рения в связке.

Задачей изобретения является определение оптимального содержания рения в однокарбидных сплавах типа ВРК (WC + кобальто-рениевая связка), необходимого для работы твердосплавного режущего инструмента при высоких эксплуатационных температурах.

Техническим результатом является повышение жаропрочности связки и, таким образом, теплостойкости твердого сплава, позволяющее повысить эксплуатационные температуры и, следовательно, стойкость изготовленного из него инструмента.

Для оценки влияния рения на структуру и свойства связки следует учитывать его содержание в связке, а не в сплаве. Это позволяет определять структуру связки (весь рений находится в связке) с помощью диаграммы состояния «Со-Re» независимо от ее количества в сплаве. Т.е. при одинаковом соотношении Re и Со в связке структура связки будет одинакова (в соответствии с диаграммой), независимо от ее массового количества в сплаве.

Оптимальное содержание рения в связке 52-55 мас.%.

При содержании рения в связке менее 52 мас.% не обеспечивается достаточный уровень ее жаропрочности.

При повышении содержания рения в связующем сверх оптимального, наблюдается снижение свойств сплавов, связанное с технологическими факторами. Рений, по сравнению с кобальтом, обладает большими значениями модуля упругости (470 и 217 ГПа), прочностью при сжатии, (200 и 130 МПа), повышение содержания рения в сплавах «Со-Re» снижает пластичность связки.

Более высокая прочность и меньшая пластичность связки с повышенным содержанием рения не позволяет получить высокую плотность заготовки, увеличивается пористость, что приводит к снижению прочности сплава.

Для оценки влияния рения были исследованы сплавы с массовой долей связки 12 и различным содержанием рения в связке, а также для сравнения сплавы ВРК15 и ВРК12 (№№4 и 5), выпускаемые промышленностью (табл.1). При этом составы сплава ВРК12 и предлагаемого в патенте WO 2012/053237 А1, весьма близки.

Испытания резанием подтвердили вывод об оптимальном содержании рения в связке. Максимальная износостойкость (минимальный износ) наблюдалась для инструмента из сплава №2 с оптимальным содержанием рения в связке; она превышала также износостойкость промышленного сплава ВРК15 и сплава, состав которого близок к составу по патенту WO 2012/053237 А1.

Марки твердых сплавов

Содержание

Марки твердых сплавов

Твердые сплавы различных марок — группа износостойких металлических материалов, сохраняющих свои свойства при температуре от 900 до 1150 °C. Основные компоненты таких сплавов — карбиды вольфрама, тантала и титана.

Эти карбиды отличаются хрупкостью. Поэтому для формирования твердых сплавов используют связующие металлы. Это кобальт, никель и молибден.

Фотография №1: твердосплавные заготовки

Марки твердых сплавов: классификация материалов

Твердые сплавы классифицируют по двум основным критериям.

Способ получения

По способу получения твердые сплавы делят на два вида.

Литые. Их изготавливают по технологии литья. К сплавам этой группы относятся стеллиты, сормайты, а также твердые сплавы с большим содержанием никеля. Обычно при производстве применяют прессование и термическую постобработку (закалка, старение, отжиг и пр.). В результате получаются высококачественные материалы. Литые твердые сплавы предназначены для наплавки на инструменты для металлообработки.

Спеченные. Такие твердые сплавы еще называют металлокерамическими из-за того, что технологии изготовления очень похожи. Материалы производят по технологии порошковой металлургии. Ее дополняют лазерная/ультразвуковая обработка или травление в кислотах. На выходе материалы получаются максимально качественными.

Спеченные твердые сплавы закрепляют на инструментах механическим методом или по технологии пайки.

Химический состав

По химическому составу твердые сплавы делят на 4 группы.

Однокарбидные (вольфрамо-кобальтовые). Маркировка — ВК.

Двухкарбидные (титано-вольфрамо-кобальтовые). Маркировка — ТК.

Трехкарбидные (титано-тантало-вольфрамо-кобальтовые). Маркировка — ТТК.

Безвольфрамовые. Маркировка — ТН.

Преимущества и недостатки твердых сплавов

К преимуществам твердых сплавов относят:

очень высокие твердость и износостойкость;

высокие жаростойкость и жаропрочность.

Есть лишь 2 недостатка.

Карбиды металлов, которые идут на производство твердых сплавов, стоят дорого.

Материалы отличаются чувствительностью к ударным нагрузкам и имеют небольшую (по сравнению с быстрорежущими сталями) вязкость.

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

Твердые сплавы

Характеристика

Существует специальная маркировка, которая указывает свойства и характеристики сплава. В основе принципа маркирования – буквы, указывающие на наличие того или иного металла и цифры, показывающие его количество в %. Необходимо точно понимать их значение, так как от данных показателей зависит пригодность материала для проведения необходимых работ.

Классификация

Как и любые металлические материалы, твердые сплавы имеют собственную классификацию, которая помогает подобрать наиболее подходящий материал для своих целей.

В зависимости от способа получения, сплавы бывают:

Как видно из названия, литые сплавы изготавливают технологией литья. Среди них: стеллиты (которые состоят из хрома, вольфрама, углерода и никеля; как связка используется кобальт), сормайты (состоящие из хрома, углерода и никеля на железной основе), а также твердые сплавы, в которых в качестве основы использован никель. Чаще всего, в процессе литья применяется технология пресса, которая позволяет получить изделия высокого качества, требующие минимальной обработки перед использованием (однако, чаще всего необходимо проведение термической постобработки).

Спеченные сплавы (или металлокерамические), в свою очередь, производятся по технологии порошковой металлургии. Она представляет собой высокоточное производство, благодаря чему, получаемый на выходе материал имеет максимально высокую степень качества и не требует дополнительной обработки. Максимум, что может потребоваться – небольшая шлифовка полученного изделия. Металлокерамическими данные сплавы называют, потому что способ их производства схож с производством керамических изделий.

По химическому составу различают:

Вольфрамо-кобальтовые

Сплавы на основе карбида вольфрама – наиболее распространённые представители данной группы. К ним относятся BK6 и BK8, упомянутые выше. Сплавы можно разделить ещё на две группы, в зависимости от их состава: содержащие в своём составе вольфрам – как уже говорилось ранее, такие сплавы состоят из карбида вольфрама и ещё минимум одного металла, играющего роль связки (чаще всего таковым является кобальт).

В основном сплавы группы ВК используют для изготовления режущего инструмента. Это резцы, пластины.

Состав и характеристики сплавов ВК

Характеристика физико-механических свойств

Предел прочностипри изгибе

Из таких материалов получаются высококачественные инструменты, которые используются в промышленности, различных производствах и в быту, изготовление деталей различных конструкций. Это могут быть детали для автомобилей, механических предметов, приборов и любых механизмов. изготовление деталей, требующих высокой жаростойкости.

Титановольфрамовокобальтовые

Группа сплавов ТК производится для иструментов, выполняющих резание сталей, дающих сливную стружку. В основе состава карбид титана и карбид вольфрама. В связке идёт кобальт. Титан дает снижение адгезии со сталью, благодаря этому сплавы группы ТК более износостойкие при обработки сталей. При увеличении карбидов титана повышается твердость и износостойкость, но прочностьснижается.

Характеристика физико-механических свойств

Предел прочности при

Титанотанталовольфрамокобальтовые твердые сплавы

По ГОСТ 3882-74 имеется 5 марок. Титан в составе улучшает свойства и эксплуатационные показатели, выражающиеся в повышении прочности при обычной и повышенной температуре. Благодаря карбиду тантала в составе улучшается износостойкость при резании

Характеристика физико-механических свойств

Безвольфрамовые сплавы

Такие сплавы в СССР появились в 1970 гг. ввиду дефицита вольфрама. По ГОСТ 26530-85 существует две марки безвольфрамовых сплавов на основе карбидов, карбонитридов титана с никель-молибденовой связкой.

Содержание основных компонентов

Эти марки обладают меньшей прочностью и теплостойкости они не могут заменить традиционные вольфрамовые. Сплав КНТ16 хорошо подходит для прерывистого резания. А марка ТН20 может эффективно заменить Т30К4 и Т15К6. Им можно проводить чистовую и получистовую обработку незакаленной стали.

Так или иначе, благодаря своим свойствам сплавы массово применяются во многих производствах.

По классификации ИСО, твердые сплавы делят по областям применения при обработке резанием:

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом

Свойства

Основные свойства твёрдых сплавов: твердость; жаростойкость; прочность; износостойкость;

Однако, стоит понимать, что данные характеристики зависят от соотношения элементов, из которых изготовлен сплав. Так, например, материалы, в названии которых используется сочетание букв «BK» напрямую зависимы от размера от карбида вольфрама. При уменьшении зерна карбида, сплав становится более твёрдым. При этом, велика вероятность уменьшения его прочности. При увеличении зерна происходит обратный процесс – прочность увеличивается, но сплав получается менее твёрдый. Поэтому при закупке данного материала важно понимать значение маркировок, так они напрямую говорят о его свойствах.

Титаносодержащие сплавы более твердые и жаростойкие. Температура их плавления выходит за пределы 1200°C. Кроме того, они меньше подвержены окислению. Из недостатков можно отметить худшую теплопроводность, по сравнению с материалами группы «BK», а также слабую прочность при изгибаниях.Однако эта проблема решается добавлением в состав карбида тантала – сплавы, маркированные как «TTK» гораздо более прочны при работе.

Активному использованию в различных производствах способствует также и тот факт, что твердые металлы, как ни странно, весьма пластичны. Поэтому работать с ними можно как при высоких, так и при низких температурах. Однако, резать, гнуть и проводить прочую механическую работу следует с большой осторожностью в связи с большой ломкостью и слабой прочностью при изгибах. При обработке материала необходимо знать его плотность, так как от этого зависит его прочность. Так, например плотность вольфрамовых сплавов варьируется от 14 до 15 г/см³; титаносодержащих – от 9 до 13,5 г/см³; материала с примесью тантала – от 12 до 13,6г/см³.

От всех перечисленных свойств зависит, где и каким образом могут применяться твердые сплавы.

Примеры маркировки твердых сплавов

По принципу маркировки твердые сплавы делят согласно химическому составу:

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Карбид вольфрама является наиболее широко используемым типом инструмента для высокопроизводительной станочной обработки (HSM), изготовленный из порошковой металлургии, состоящей из твердых частиц карбида (обычно из карбида вольфрама) и более мягкой металлической связи.

Состав

В настоящее время существуют сотни карбидов вольфрама на основе WC с различными составами, большинство из которых используют кобальт (Co) в качестве связующего. Никель (Ni) и хром (Cr) также обычно используются как связующие элементы, но могут быть добавлены другие легирующие элементы.

Почему так много марок карбидов? Как производители инструмента выбирают подходящий материал инструмента для конкретного процесса резания? Чтобы ответить на эти вопросы, давайте сначала поймем различные свойства, которые делают карбид вольфрама идеальным материалом инструмента.

Карбид вольфрама WC-Co имеет уникальное преимущество как в отношении твердости, так и в отношении вязкости. Карбид вольфрама (WC) сам по себе имеет очень высокую твердость, и его твердость редко уменьшается по мере увеличения рабочей температуры. Однако он не обладает достаточной прочностью, что является существенным свойством для режущих инструментов. Чтобы использовать высокую твердость карбида вольфрама и повысить его прочность, металлические связующие используются для соединения карбида вольфрама, так что материал имеет твердость, значительно превышающую твердость высокоскоростной стали, и способен выдерживать большинство процессов резания. Кроме того, он может выдерживать высокие температуры обрабтки, получаемые с помощью высокоскоростной обработки.

Высокий модуль упругости материала WC-Co (примерно в три раза выше, чем у высокоскоростной стали) обеспечивает необратимую подложку для покрытия. WC-Co также обеспечивает требуемую ударную вязкость. Эти свойства являются основными свойствами материалов WC-Co, но они также могут быть адаптированы к составу материала и микроструктуре при производстве порошков карбида вольфрама. Следовательно, пригодность производительности инструмента для конкретного процесса во многом зависит от начального процесса измельчения.

Каков процесс измельчения карбида вольфрама?

Порошок карбида вольфрама получают путем цементации порошка вольфрама (W). Свойства порошка карбида вольфрама, особенно его размер частиц, в первую очередь зависят от размера частиц необработанного порошка вольфрама и температуры и времени науглероживания. Химический контроль также является важным, и содержание углерода должно поддерживаться постоянным (близким к теоретическому соотношению 6,13% по весу). Чтобы контролировать размер частиц посредством последующего процесса, небольшое количество ванадия и / или хрома должно быть добавлено до проведения цементации.

В разных процессах и различных конечных технологических процессах требуется сочетание определенного размера частиц карбида вольфрама, содержания углерода, содержания ванадия и содержания хрома, а вариации в этих комбинациях могут приводить к образованию различных порошков карбида вольфрама.

Когда порошок карбида вольфрама смешивают и измельчают с металлической связью для получения определенного сорта порошка карбида вольфрама, именно в это время можно получить различные комбинации. Наиболее часто используемое содержание кобальта составляет от 3 до 25 мас.%, А никель и хром добавляют для повышения коррозионной стойкости инструмента. Кроме того, металлическая связь может быть дополнительно улучшена путем добавления других компонентов в сплав. Например, добавление ниобия в карбид вольфрама WC-Co может значительно улучшить прочность без снижения его твердости. Увеличение количества связующего также может повысить ударную вязкость карбида вольфрама, но это уменьшит его твердость.

Уменьшение размера частиц карбида вольфрама может повысить твердость материала, но в процессе спекания размер частиц карбида вольфрама должен оставаться неизменным.Во время спекания частицы карбида вольфрама объединяют и выращивают в процессе растворения и повторного осаждения. В процессе фактического спекания для образования полностью плотного материала металлическая связь превращается в жидкое состояние (называемое жидкофазным спеканием).

Скорость роста частиц карбида вольфрама можно регулировать путем добавления других карбидов переходных металлов, включая карбид ванадия (VC), карбид хрома (Cr3C2), карбид титана (TiC), карбид тантала (TaC) и карбид ниобия (NbC). Эти металлические карбиды обычно добавляют во время смешивания и измельчения порошка карбида вольфрама вместе с металлическим связующим, хотя карбид ванадия и карбид хрома также могут быть образованы при цементации порошка карбида вольфрама.

Классы порошка карбида вольфрама также могут быть получены из материалов из твердого карбида из вторичного сырья. Утилизация и повторное использование использованного карбида вольфрама имеет долгую историю в карбидной промышленности вольфрама и является важной частью всей экономической цепи отрасли, что помогает снизить материальные затраты, сохранить природные ресурсы и избежать отходов. Вредное удаление. Отходы карбида вольфрама обычно могут быть повторно использованы процессом APT (паравольфрамат аммония), процессом извлечения цинка или распылением. Эти «переработанные» порошки карбида вольфрама обычно имеют лучшее предсказуемое уплотнение, поскольку их площадь поверхности меньше порошка карбида вольфрама, полученного непосредственно из процесса науглероживания вольфрама.

Условия обработки для смешивания порошка карбида вольфрама с металлической связью также являются критическими параметрами процесса. Двумя наиболее распространенными способами фрезерования являются фрезерование шаров и ультратонкое фрезерование.

Оба процесса позволяют равномерно перемешивать измельченный порошок и уменьшать размер частиц. Чтобы обеспечить зажим заготовки достаточной прочностью для поддержания формы заготовки и позволить оператору или роботу забирать заготовку для работы, обычно необходимо добавить органическое связующее в процессе фрезерования. Химический состав такого связующего может влиять на плотность и прочность прессованной детали. Для облегчения операции предпочтительно добавлять высокопрочное связующее, но это приводит к более низкой плотности при сжатии и может вызвать жесткий блок, что приводит к дефектам конечного продукта.

После завершения измельчения порошок обычно высушивают распылением с получением свободной текучей массы, которая агломерируется органическим связующим. Регулируя состав органического связующего, текучесть и плотность заряда этих агломератов могут быть адаптированы в соответствии с потребностями. При скрининге более крупных или более мелких частиц распределение частиц по размерам агломератов может быть дополнительно адаптировано для обеспечения хорошей текучести при загрузке в полость формы.

Каков метод изготовления заготовок из карбида вольфрама?

Заготовки из карбида могут быть образованы различными процессами. В зависимости от размера заготовки, уровня сложности формы и размера партии продукции большинство режущих пластин формируются с использованием жесткой формы верхнего и нижнего давления. Чтобы поддерживать согласованность веса и размера заготовки в каждом прессе, необходимо обеспечить, чтобы количество порошка (массы и объема), втекающего в полость, было точно таким же. Жидкость порошка в основном контролируется распределением по размерам и характеристиками органического связующего. Формованная заготовка (или «заготовка») может быть сформирована путем нанесения давления формования 10-80 тыс.фунтов на квадратный фут на порошок, загружаемый в полость.

Даже при чрезвычайно высоких давлениях формования твердые частицы карбида вольфрама не деформируются или не разрушаются, а органическое связующее вдавливается в зазор между частицами карбида вольфрама, тем самым функционируя для фиксации положения частиц. Чем выше давление, тем плотнее связь частиц карбида вольфрама и тем больше плотность уплотнения заготовки.Формовочные свойства гранулированного порошка карбида вольфрама могут варьироваться в зависимости от количества металлического связующего, размера и формы частиц карбида вольфрама, степени образования агломератов и состава и количества органического связующего. Чтобы предоставить количественную информацию о характеристиках прессования порошка карбида вольфрама, обычно изготовитель порошка обычно устанавливает соответствие между плотностью формования и давлением формования. Эта информация гарантирует, что поставляемый порошок соответствует процессу формования инструментального инструмента.

Крупноформатные карбидные заготовки или карбидные заготовки с высокими пропорциями (например, торцевые фрезы и хвостовики) обычно изготавливаются путем равномерного прессования порошка карбида вольфрама в гибкой сумке. Хотя производственный цикл метода эквализации прессования больше, чем метод формования, стоимость изготовления инструмента ниже, поэтому этот метод более подходит для мелкого серийного производства.

Этот процесс включает загрузку порошка в мешок и герметизацию горловины мешка, а затем помещение мешка, заполненного порошком в камере, и давление 30-60 тыс. Фунтов на кв. Дюйм с помощью гидравлического устройства для прессования. Прессованные изделия, как правило, обрабатываются до определенной геометрии до спекания. Размер мешка увеличивается для обеспечения усадки заготовки во время процесса уплотнения и обеспечения достаточного учета процесса измельчения. Поскольку обрабатываемая деталь обрабатывается после прессования, требования к согласованности заряда не так строги, как метод формования, но все же желательно обеспечить, чтобы количество порошка на одну нагрузку было одинаковым.

Заготовки из карбида также могут быть образованы экструзией или литьевым формованием. Процесс экструзии более подходит для массового производства осесимметричных заготовок, в то время как процесс литьевого формования обычно используется для массового производства заготовок сложной формы. В обоих процессах формования класс порошка карбида вольфрама суспендируется в органическом связующем, который придает однородность смеси карбида вольфрама, такой как зубная паста. Затем смесь подвергают экструзии через отверстие или формовали в полость формы. Характеристики порошка карбида вольфрама определяют оптимальное соотношение порошка к связующему в смеси и оказывают важное влияние на поток смеси через отверстие для экструзии или в полость формы.

После того, как заготовка образована формованием, экструзионным прессованием, экструзией или литьевым формованием, органическое связующее необходимо удалить из заготовки до конечной стадии спекания. Спекание удаляет поры в заготовке, делая ее полностью (или по существу) плотной. Во время спекания металлическая связь в прессованной детали становится жидкостью, но заготовка может сохранять свою форму под действием капиллярной силы и контакта частиц.

После спекания геометрия детали остается неизменной, но размер уменьшается. Чтобы получить требуемый размер заготовки после спекания, при проектировании инструмента необходимо учитывать скорость усадки. При разработке класса порошка карбида вольфрама, используемого для изготовления каждого инструмента, необходимо обеспечить правильную усадку при нажатии под соответствующим давлением.

Как подготовить покрытие заготовки карбида вольфрама?

Во многих случаях готовая деталь должна быть покрыта. Покрытие обеспечивает смазывающую способность и повышенную твердость и обеспечивает диффузионный барьер для подложки, который предотвращает окисление при воздействии высоких температур. Матрица карбида вольфрама имеет решающее значение для характеристик покрытия. В дополнение к основным характеристикам порошка настраиваемой матрицы поверхностные свойства подложки могут быть подобраны путем химического отбора и модификации процесса спекания.

Благодаря движению кобальта более кобальт может быть обогащен самым наружным слоем поверхности лопасти толщиной 20-30 мкм относительно остальной части заготовки, тем самым придавая более хорошую ударную вязкость поверхностному слою подложки, имеет сильное сопротивление деформации.

Производители инструмента, основанные на собственных производственных процессах (такие как методы депарафинизации, скорости нагрева, время спекания, температуры и науглероживающие напряжения), могут предъявлять особые требования к классам используемого порошка карбида. Некоторые изготовители инструмента могут спекать заготовки в вакуумных печах, в то время как другие могут использовать спекающие печи с горячим изостатическим прессованием (HIP) (которые герметизируют заготовку в конце технологического цикла для устранения остатков). Pore). Заготовка, спеченная в вакуумной печи, также может быть подвергнута процессу горячего изостатического прессования для увеличения плотности заготовки. Некоторые производители инструмента могут использовать более высокие температуры спекания в вакууме для увеличения спеченной плотности смесей с более низким содержанием кобальта, но этот подход может сделать грубую микроструктуру.

Для поддержания мелкого размера зерна можно использовать порошок с меньшим размером частиц карбида вольфрама. Чтобы соответствовать конкретному производственному оборудованию, условия депарафинизации и науглероживающее напряжение также имеют разные требования к содержанию углерода в порошке карбида вольфрама.Все эти факторы оказывают решающее влияние на микроструктуру и свойства материала инструмента из карбида вольфрама, который спекается. Поэтому существует необходимость в тесной связи между производителем инструмента и поставщиком порошка, чтобы обеспечить его изготовление в соответствии с инструментом. Индивидуальный производственный процесс изготовленный на заказ порошок карбида вольфрама. Поэтому неудивительно, что существуют сотни различных марок карбидов. Например, ATI Alldyne производит более 600 различных марок порошков, каждый из которых специально разработан для предполагаемого пользователя и конкретного использования.

Каков метод классификации для сортов карбида вольфрама?

Комбинация различных типов порошка карбида вольфрама, состава смеси и содержания связующего металла, типа и количества ингибиторов роста зерна и т. д. Представляет собой множество сортов карбида. Эти параметры будут определять микроструктуру и свойства карбида вольфрама. Некоторые конкретные комбинации производительности стали первым выбором для конкретных приложений обработки, что позволяет классифицировать несколько марок карбидов.

Двумя наиболее часто используемыми системами классификации механической обработки карбида для целей механической обработки являются система С-класса и система качества ISO. Хотя ни одна из этих систем полностью не отражает свойства материала, которые влияют на выбор сортов карбидов, они обеспечивают отправную точку для обсуждения. Для каждой таксономии многие производители имеют свои собственные специальные марки, что приводит к широкому разнообразию карбидных марок.

Сорта карбида также можно классифицировать по составу. Карбид вольфрама (WC) можно разделить на три основных типа: простой, микрокристаллический и сплав. Простые классы состоят в основном из карбида вольфрама и кобальтовых связующих, но могут также содержать небольшое количество ингибиторов роста зерна. Микрокристаллический сорт состоит из карбида вольфрама и связующего кобальта с несколькими тысячами карбида ванадия (VC) и / или карбида хрома (Cr3C2), а его размер зерна может составлять менее 1 мкм. Сорт сплава состоит из карбида вольфрама и связующего кобальта, содержащего несколько процентов карбида титана (TiC), карбида тантала (TaC) и карбида ниобия (NbC). Эти добавки также называются кубическими карбидами из-за их спекания. Полученная микроструктура имеет неоднородную трехфазную структуру.

(1) ПРОСТОЙ КАРБИДНЫЙ СОРТ

Простые марки могут быть разделены на C1-C4 в системе класса С и могут классифицироваться в соответствии со стандартами класса K, N, S и H в системе качества ISO. Простые марки с промежуточными характеристиками можно классифицировать как общие классы (например, C2 или K20) для токарной обработки, фрезерования, строгания и растачивания; марки с меньшими размерами зерен или более низким содержанием кобальта и более высокой твердостью могут быть классифицированы как класс отделки (например, C4 или K01); марки с более крупными размерами зерен или более высоким содержанием кобальта и лучшей вязкостью могут быть классифицированы как грубые (например, C1 или K30).

Инструменты из простых сортов можно использовать для резки чугуна, нержавеющей стали серии 200 и 300, алюминия и других цветных металлов, суперсплавов и закаленной стали. Эти марки могут также использоваться в неметаллических средах (таких как инструменты для сверления и геологического бурения) с размерами зерен от 1,5 до 10 мкм (или более) и уровнями кобальта от 6% до 16%. Другим неметаллическим режущим типом простых карбидных марок является производство пресс-форм и пуансонов. Эти сорта обычно имеют средний размер зерна с содержанием кобальта 16-30%.

(2) МИКРОКРИСТАЛЛИЧЕСКИЙ КАРБИДНЫЙ СОРТ

Благодаря строгой идентификации качества различных сырьевых материалов при производстве сортов порошка карбида вольфрама и строгом контроле условий процесса спекания, можно предотвратить образование аномальных крупных зерен в микроструктуре материала. Свойства материала. Чтобы сохранить размер зерна небольшим и однородным, рециркулированный порошок можно использовать только в том случае, если сырьё и процесс восстановления полностью контролируются, и проводится обширное тестирование качества.

Микрокристаллические марки могут быть классифицированы в соответствии со стандартами серии М в системе качества ISO. Кроме того, другие методы классификации в системе класса С и системе оценки ISO такие же, как и простые классы. Микрокристаллические марки могут использоваться для изготовления инструментов для резки более мягких материалов заготовки, потому что поверхность инструмента можно обрабатывать очень плавно и поддерживать чрезвычайно острую режущую кромку.

Микрокристаллические марки могут также использоваться для обработки суперсплавов на основе никеля, поскольку они могут выдерживать температуры резки до 1200 ° C. Для обработки высокотемпературных сплавов и других специальных материалов использование инструментов из микро зерен и простых инструментов с эмалью может одновременно повысить их износостойкость, сопротивление деформации и вязкость.

(3) КАРБИДНЫЙ СПЛАВ ТИПА

Эти марки в основном используются для резки стальных деталей, которые обычно имеют содержание кобальта в 5-10% и диапазон размеров зерен 0,8-2 мкм. Добавляя от 4% до 25% карбида титана (TiC), склонность карбида вольфрама (WC) диффундировать к поверхности стального лома может быть уменьшена. Прочность инструмента, износостойкость кратера и сопротивление термическому удару можно улучшить, добавив не более 25% карбида тантала (TaC) и карбида ниобия (NbC). Добавление таких кубических карбидов также увеличивает покраснение инструмента, что помогает избежать термической деформации инструмента во время сверхпрочной резки или другой обработки, когда режущая кромка может создавать высокие температуры. Кроме того, карбид титана может обеспечить места зародышеобразования во время спекания, улучшая однородность распределения кубического карбида в заготовке.

В целом, сплавы типа карбида имеют диапазон твердости HRA91-94 и прочность на разрыв в поперечном направлении 150-300 тыс.фунтов / кв.дюйм. По сравнению с простым типом износостойкость сплава имеет низкую износостойкость и низкую прочность, но его износостойкость лучше. Сплавы сплавов могут быть разделены на C5-C8 в системе класса С и могут классифицироваться в соответствии со стандартами класса P и M в системе качества ISO. Сплавы сплавов с промежуточными свойствами можно классифицировать как общие классы (например, C6 или P30) для токарной обработки, нарезания резьбы, строгания и фрезерования. Самые твердые сорта могут быть классифицированы как мелкие сорта (например, C8 и P01) для отделки и расточки. Эти сорта обычно имеют меньший размер зерна и более низкое содержание кобальта для достижения желаемой твердости и износостойкости. Однако аналогичные свойства материала могут быть получены путем добавления большего количества кубических карбидов. Наиболее устойчивые марки могут быть классифицированы как грубые (например, C5 или P50). Эти сорта обычно имеют средний размер частиц и высокое содержание кобальта, а количество добавленного кубического карбида также мало для достижения желаемой вязкости за счет ингибирования распространения трещины. В прерванном процессе поворота эффективность резания может быть дополнительно улучшена за счет использования богатого кобальтом сорта, имеющего более высокое содержание кобальта на поверхности резака.

Сплавы сплавов с низким содержанием карбида титана используются для обработки нержавеющей стали и ковкого чугуна, но могут также использоваться для обработки цветных металлов (таких как суперсплавы на основе никеля). Эти сорта обычно имеют размер зерна менее 1 мкм и содержание кобальта от 8% до 12%. Сорта с более высокой твердостью (например, M10) могут использоваться для обработки ковкого чугуна; марки с лучшей ударной вязкостью (например, M40) могут использоваться для фрезерования и строгания стали или для обработки нержавеющей стали или суперсплавов.

Вывод

Для удовлетворения технических и экономических потребностей производителей инструмента, порошок карбида вольфрама является ключевым элементом. Порошки, предназначенные для технологического оборудования и технологических параметров инструментальных мастеров, обеспечивают производительность готовой детали и приводят к сотням сорта карбида. Перерабатываемый характер материалов из карбида и способность работать непосредственно с поставщиками порошка позволяют производителям инструмента эффективно контролировать качество их продукции и материальные затраты.