digital twin что это

Цифровые двойники: почему все о них говорят и всем ли они нужны?

Это команда Factory5 — российского разработчика ПО для промышленных предприятий. Многие сейчас используют словосочетание «цифровой двойник», иногда не подозревая, что это такое. Сегодня вместе с продуктовым менеджером мы расскажем, что на самом деле подразумевается цифровым двойником и почему он не всегда нужен.

Что такое цифровой двойник?

Цифровой двойник — виртуальная копия реального объекта, которая ведет себя так же, как реальный объект. В нем в режиме реального времени отражаются все процессы, происходящие с физическим объектом. Погрешность между работой виртуальной модели и тем, что происходит в реальности, не должна превышать 5%.

Цифровой двойник объединяет в себе большой массив информации из разных источников. Поэтому наиболее детальный вариант двойника содержит данные о внешнем виде объекта, его функциях, состоянии, внешних вмешательствах и многом другом.

Например, компания Tecnomatix создала цифровой двойник производства для PROLIM, которые хотели улучшить процесс комплектации товара. Для начала был создан визуальный двойник производства. Далее, с датчиков сняли данные о скорости движения объектов, количестве рабочих и их работоспособности и многие другие. Вся эта информация позволила создать цифрового двойника, который повторяет все процессы реального объекта.

В видео показано, как можно менять разные параметры производства и тестировать другие условия. Например, количество рабочих комплектовочного цеха.

Таким образом, чем больше разных данных есть о физическом объекте, тем легче создать его цифровую копию и тем детальнее она будет.

Что он из себя представляет?

Это программа, созданная на основе 3D-технологий, VR или AR, а также AI и IoT одновременно. Результат синергии нескольких сложных технологий и фундаментальных наук. Чаще всего она отражает визуальное представление физического объекта и, в идеальном случае, повторяет процесс работы в точнейших деталях. Все физические, технологические и бизнес-процессы описываются с помощью математики. А чтобы придать ему динамичности на помощь приходит интернет вещей (IoT): встроенные на объект датчики передают информацию о текущем состоянии объекта в режиме реального времени. И это отражается в цифровом двойнике.

Чем полезны цифровые двойники?

На них можно ставить любые эксперименты. При внесении каких-либо условий, двойник реагирует так же, как отреагировал бы на это настоящий физический объект. Поэтому можно оценить его возможности, проверить свои ожидания, проиграть несколько сценариев развития событий и выбрать самый оптимальный.

Однако, цифровой двойник требует огромных вложений. Даже для создания двойника объекта, полностью оснащенного датчиками, необходима большая междисциплинарная команда и колоссальные возможности для сбора и хранения больших данных. Такой цифровой двойник «в чистом виде» нужен только тем, кто хочет быть, как Железный Человек.

Чем заменить цифровой двойник?

Малым и средним компаниям достаточно будет только цифровой модели или 3D-модели, которая в отличие от двойника, статична и не отражает состояние объекта в режиме реального времени. Или наоборот, детальное отражение текущего состояния объекта на довольно схематичном визуальном ряде.

В зависимости от решаемых задач, стоит сконцентрироваться на тех параметрах, которые действительно важны в модели. Например, в дизайне интерьера важнее посмотреть, как будут сочетаться цвета и текстуры материалов в одной комнате. А в обучении пилотов на симуляторе самолета важнее воссоздать возможные условия полета и технические особенности машины. Этот подход означает, что вы используете 20% усилий для того, чтобы добиться 80% результатов. За значительно меньшие деньги.

Наш опыт

Мы в Factory5 создали решение для прогнозирования технического состояния промышленного оборудования F5 PMM. С точки зрения цифрового моделирования в нем отражаются основные узлы оборудования, которые особенно нуждаются в прогнозировании отказов. Это выясняется на этапе предпроектного обследования и при составлении экспертных правил. Узлы детально отображаются на 2D-модели для наглядности и расширения экспертности: так не только инженер первого разряда понимает, где происходит аномалия, а любой сотрудник.

О том, как разрабатываются подобные модели под оборудование, расскажем в следующих материалах блога.

Digital twin что это

Эксперты во всём мире прогнозируют окончательное пришествие цифровой эпохи уже в ближайшем будущем. «Цифровая революция проникает во все сферы жизни и в каждую отрасль экономики. Многие вещи сегодня воспринимаются как должное, хотя пять-десять лет назад их просто не существовало», — отмечает директор группы по природным ресурсам и сырьевым товарам Fitch Ratings Дмитрий Маринченко. Пожалуй, к таким вещам можно уже отнести и технологию создания «цифровых двойников», или, как их называют c легкой руки авторов идеи — инженеров НАСА, «цифровых близнецов» (digital twins).

Впервые это понятие появилось в 2003 году после публикации статьи профессора и помощника директора Центра управления жизненным циклом и инновациями в Технологическом институте Флориды Майкла Гривса «Цифровые близнецы: превосходство в производстве на основе виртуального прототипа завода». Объяснения ему даются разные. Например, по мнению доктора философских наук, вице-президента по исследованиям программного обеспечения GE Global Research Center Колина Дж. Пэрриса, слова которого приводит Sciencepop, цифровые близнецы — это гибридная модель (одновременно физическая и цифровая), которая создается специально для определенных целей бизнеса, например, предсказать неудачи, снизить затраты на обслуживание, предотвратить незапланированные отключения. Впрочем, так как речь идет о науке, в разных источниках описания технологии отличаются друг от друга непринципиально и, по сути, являются развитием с учетом возможностей «Индустрии 4.0» методов цифрового проектирования, которые в архитектуре, например, используются уже не один десяток лет и называются BIM (building information modeling, информационным моделированием здания). Смысл в создании трехмерной модели, связанной с информационной базой данных, в которой каждому элементу можно присвоить дополнительные атрибуты. Изменение одного из параметров проекта влечет за собой автоматическое изменение остальных связанных с ним параметров и объектов. При этом информационная модель существует и после возведения здания, позволяет управлять всем его жизненным циклом вплоть до сноса.

Четвертая промышленная революция придала технологии новую глубину. Концепция digital twin подразумевает соединение физического и цифрового мира через взаимодействие оборудования и аналитического программного обеспечения, полностью выполняя главный принцип «Индустрии 4.0»: переход к использованию киберфизических систем. Если проще, в рамках технологии digital twin для физического объекта, единицы оборудования или целого процесса, создается математическая модель, которая в дальнейшем используется для анализа поведения объекта. Более того, цифровая модель постоянно обновляется, чтобы максимально полно соответствовать текущему рабочему режиму реальной установки. Это дает возможность выявить непредусмотренные изменения в процессах, оптимизировать режимы работы оборудования, предотвращать поломки и аварии, что в итоге позволяет существенно повысить надежность и эффективность эксплуатации.

Такие возможности заставили обратить пристальное внимание на технологию практически все ведущие компании мира, что в итоге вывело digital twin в десятку главных стратегических технологических трендов 2017 года (по данным Gartner).

Старший консультант VYGON Consulting Дарья Козлова отмечает, что нефтегазовая отрасль всегда была одной из передовых в плане внедрения технологий и сегодня «дополнительными стимулами этому служат сохраняющиеся невысокие цены на нефть, увеличение конкуренции со стороны электромобилей и возобновляемых источников энергии». Поэтому место для «цифровых близнецов» в нефтегазе также нашлось.

Аналитик VYGON Consulting Яна Фешина отмечает, что сейчас практически все большие компании используют отдельные цифровые технологии: роботов, дроны, дополненную реальность и визуализацию. При этом IT-корпорации прогнозируют, что в скором времени центр прибыли в нефтегазовом секторе сместится к ним в связи с повышением зависимости рентабельности «нефтянки» от анализа больших данных.

С помощью графических процессоров визуализации сейсмических данных в компании Chevron создаются точные трехмерные модели месторождений, которые позволяют эффективнее определять места для бурения скважин. Продукты Shell, созданные на основе машинного обучения для проведения сейсмической разведки, становятся эффективными инструментами автоматического обнаружения и классификации геологических структур на сухопутных и морских нефтегазовых месторождениях. Активно внедряются системы «Интеллектуальное месторождение», представляющие собой сплав IIoT, big data и AI. «Например, технологии позволили Shell повысить общий коэффициент извлечения нефти на 10%, газа — на 5% и ввести в разработку скважины, многие из которых были нерентабельными из-за большой удаленности», — говорит Яна Фешина.

Задача систем, которые внедряются на НПЗ, — это прежде всего мониторинг состояния оборудования, сокращение сроков и количества ремонтов и простоев, затрат, а также оптимизация производства на основе использования технологий «Индустрии 4.0» в управлении заводом. И основа для внедрения оптимизационных схем нового поколения — как раз технология цифровых двойников, освоением которой активно занялась российская «Газпром нефть».

Цифровой двойник установки НПЗ должен заключать в себе максимально полную информацию о каждом ее элементе, включая данные о характеристиках деталей и узлов, инженерных систем, средств автоматизации, их сроках службы, периодах обслуживания и т. д. Кроме того, двойник должен содержать детальное описание физико-химических процессов, процессов потребления и выработки энергии, а также все возможные параметры входного сырья, приходящего на установку, и все возможные продукты производства. То есть речь идет о создании сложнейшей математической модели, позволяющей просчитать влияние изменения любых внешних и внутренних условий на всю систему.

Однако у таких точных цифровых двойников есть большой недостаток: они не только сложны, но и очень дороги. «Индустрия 4.0» предлагает и другой вариант получения математических моделей установок: за счет средств машинного обучения — нейросетей, использующих уже существующий огромный массив данных о работе оборудования. Но такого двойника потребуется переобучать после любой реконструкции, модернизации и даже ремонта, предполагающего замену какого-либо узла установки.

В «Газпром нефти» считают, что оптимальным решением станет гибридный подход, предполагающий использование нейросетей там, где процесс трудно описывать, но при этом он достаточно постоянен. Для процессов, которые могут меняться в широком диапазоне, лучше использовать точные цифровые двойники. Компания уже приступила к оцифровке производственных объектов, начав на Московском НПЗ с создания цифрового двойника установки гидроочистки бензина каталитического крекинга, а на ОНПЗ — установки первичной переработки нефти. Комплексные же пилотные решения в этой сфере создаются на базе активов битумного бизнеса компании. В Шымкенте (Казахстан) в рамках проекта BitumPlant создается полностью оцифрованный завод-робот с возможностью удаленного управления. Там разворачивается цифровая система метрологического онлайн-контроля с каналами передачи больших потоков информации из автоматизированной системы управления техпроцессами в «озеро данных» и создаются самосовершенствующиеся цифровые двойники. На Рязанском заводе битумных материалов в рамках проекта BitumLab отрабатываются принципы создания модульной архитектуры цифрового двойника целого производственного актива, создаются алгоритмы для создания самообучающейся системы оптимизации производственного процесса, разрабатываются средства предписывающей аналитики для управления эффективностью производства и системы контроля качества сырья и продукции в режиме онлайн.

Все удачные решения, найденные опытным путем на «маленьких» битумных заводах, впоследствии можно будет масштабировать до уровня больших НПЗ, что в итоге позволит создать эффективную цифровую платформу управления производством. Платформу, которую пока не удалось создать никому в мире.

Технология цифрового двойника используется в «Газпром нефти» и для сегмента upstream. На своем предприятии в Ханты-Мансийском автономном округе компания приступила к промышленной эксплуатации Центра управления добычей (ЦУД). Центр объединил ранее разработанные решения по повышению эффективности отдельных производственных процессов добычи в единую интегрированную среду и позволяет комплексно управлять эффективностью всего предприятия.

Одна из ключевых систем Центра управления добычей — цифровой двойник процесса механизированного подъема жидкости. В математическую модель включены все элементы производственного комплекса от скважины до сдачи нефти: насосы, системы нефтесбора, резервуарный парк. Расхождения параметров работы реального оборудования с идеальным режимом, который воспроизводит модель, позволяют автоматически диагностировать поломки, аварии, искать «узкие места», подбирать оптимальные режимы, оценивать влияние параметров одного элемента на всю систему, находя оптимальные варианты изменения ее конфигурации.

По оценке аналитиков, сейчас цифровая трансформация направлена больше в сторону увеличения эффективности действующих бизнес-процессов, это подтверждают и проекты мейджоров, и российских компаний. Однако в более долгосрочной перспективе можно ждать появления прорывных технологий. В России существует значительный нераскрытый потенциал добычи в традиционных регионах за счет вовлечения в разработку трудноизвлекаемых запасов (ТрИЗ), применения современных способов геологоразведки. Применение действующих технологий позволит дать дополнительные 150 млн тонн добычи. По мнению Дарьи Козловой, цифровые технологии, увеличивая эффективность геологоразведочных работ и скорость внедрения инноваций, позволят дать еще около 200 млн тонн дополнительной добычи к 2030 году.

Цифровые двойники – прошлое, настоящее и будущее

Что такое цифровые двойники

Цифровой двойник – это синхронизированная виртуальная модель любых объектов, систем, людей, процессов и сред. Цифровой двойник отслеживает прошлое и предсказывает будущее.

Это короткое определение содержит несколько важных идей, на которых нужно остановиться подробнее:

Цифровой двойник не только отражает текущее состояние предмета, рассматриваемое в режиме реального времени. Он также заключает в себе настолько глубокое понимание явления, что может предсказывать будущее состояние, основываясь на текущих данных. Предсказательные способности – это отличительная черта цифровых двойников, которая отделяет их от предыдущего поколения технологий мониторинга текущего состояния. В то время как статистические симуляции, основанные на уравнениях (как например в мультифизике или химии), использовались десятилетиями чтобы предсказать поведение систем окружающего нас мира, современные цифровые двойники добавляют искусственный интеллект и машинное обучение в свой прогностический инвентарь, что позволяет достичь уровня предсказаний, недостижимого при использовании одних только традиционных методов симуляции. В перспективе, искусственный интеллект и машинное обучение возьмут на себя доминирующую роль в развитии новых возможностей цифровых двойников. В то же время взаимодействие науки о данных с другими естественными науками будет углубляться, что станет катализатором научного прогресса.

Таким образом, вышеупомянутое определение помогло нам выявить трёхсторонние взаимоотношения между цифровыми двойниками, интернетом вещей, искусственным интеллектом и машинным обучением: цифровой двойник использует искусственный интеллект для информационной обработки данных, а интернет вещей обеспечивает массированный поток информации для жаждущего данных искусственного интеллекта. В свою очередь искусственный интеллект наделяет интернет вещей более умным поведением, что необходимо для безопасной работы в реальном мире, где цена ошибки выше из-за физического риска для людей и имущества. Запомним эти взаимоотношения – мы рассмотрим их влияние позже.

Канонический пример цифровых двойников

Один из классических примеров цифровых двойников — концепция умного здания. Представим себе конференц-зал с многочисленными устройствами интернета вещей: датчик присутствия людей в помещении, датчик входа/выхода, умный термостат, умная мебель, (способная определить, заняты ли места), конференц-камера, которая может посчитать присутствующих и т.д. Наличие всех этих технологий очень ценно, но нам может понадобиться ответ на простой вопрос: «Конференц-зал занят или свободен?». Поэтому мы можем создать цифрового двойника этого конференц-зала, который будет собирать данные со всех умных устройств в нём и сможет описать зал на более высоком уровне абстракции из домена умного здания, что и помогает ответить на изначально поставленный вопрос. Мы можем пойти и дальше вверх по иерархии умного здания и собрать все комнаты одного этажа в цифрового двойника этого этажа, чтобы, например, контролировать системы отопления, вентиляции и кондиционирования воздуха. Далее мы выходим на уровень цифрового двойника всего здания, где будут регулироваться важные вопросы защиты и обеспечения безопасности. Также существует динамический аспект цифровых двойников: лифты, которые могут путешествовать с одного этажа на другой, и люди, которые двигаются от одной комнаты к другой или делят рабочие места. Данные, собранные цифровыми двойниками, будут обладать предсказательными способностями, прогнозирующими загруженность лифта и спрос на комнаты в зависимости от времени суток и дня недели.

Этот пример демонстрирует, что цифровые двойники созданы для достижения конкретных бизнес-целей, например: максимальное использование площади рабочего помещения, в сочетании с увеличением удовлетворенности клиентов посредством точного прогнозирования доступности помещения (что спасает клиентов от неблагоприятного опыта когда они приезжают в полностью заполненный офис). Помимо всего прочего, при изменении бизнес целей тот же объект реального мира будет иметь другого цифрового двойника.

История цифровых двойников

Первое использование термина «Цифровой двойник» возникло в отчёте НАСА за 2010 год на тему моделирования и симуляции (https://www.nasa.gov/pdf/501321main_TA11-MSITPDRAFT-Nov2010-A1.pdf). Методика, описанная в докладе, была разработана в виду необходимости конструирования сверхреалистичной симуляции космического корабля во время строительства, испытаний и полётов. Цифровой двойник стал естественным результатом исследований НАСА в ходе программы «Меркурий», создающей двойников с конца 1950-х годов. В те времена симуляции производились на аналоговых компьютерах, которые впоследствии были усовершенствованы до цифровых мейнфреймов в первой половине 1960-х годов. На фото ниже – центр симуляции запуска космического корабля «Аполлон» конца 1960-х годов – к тому времени в нём было уже 15 симуляторов, выполняемых на 8 мейнфреймах.

В дополнение к развитым возможностям симуляции, у НАСА имелась система передачи подробнейших телеметрических данных с космического корабля «Аполлон». Высококачественная симуляция, с сочетании с функцией «живой копии», созданной благодаря работающей в реальном времени телеметрии, позволяет нам без преувеличения считать случай НАСА первым настоящим цифровым двойником.

Цифровые двойники сегодня

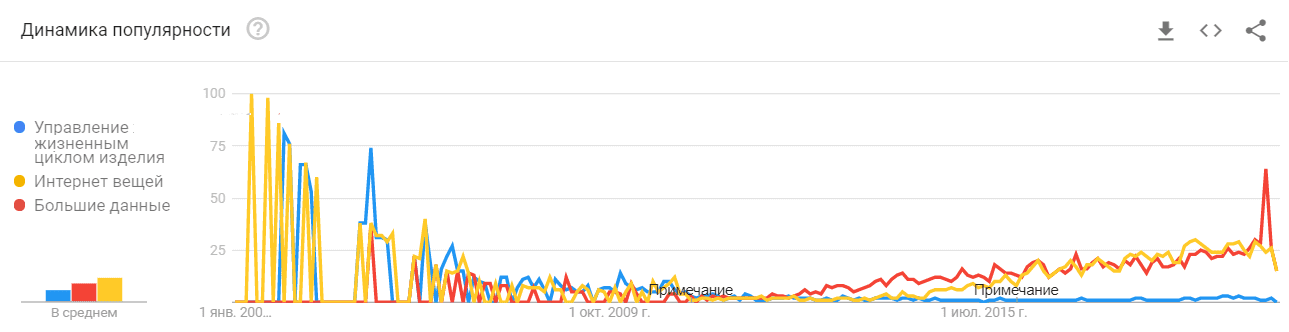

Возвращаясь к современности, нужно отметить, что растущая популярность цифровых двойников в их современном понимании совпала с пиком популярности интернета вещей и искусственного интеллекта в своеобразном цикле зрелости технологии (Hype Cycle) компании Gartner. Обратите внимание, что и интернет вещей и машинное обучение занимают высокие позиции в Gartner Hype Cycle за 2015 год.

В 2016 году цифровые двойники вошли в Gartner Hype Cycle и уже к 2018 году оказались на самом верху кривой.

Близкое родство между интернетом вещей и цифровыми двойниками, однако, не является совпадением. Как мы обнаружили ранее, интернет вещей – это то, что «оживляет» цифрового двойника посредством телеметрии реального времени, передаваемой соответствующими устройствами. Именно интернет вещей соединяет физическую сущность и ее цифрового двойника, помогает им работать вместе для достижения бизнес-целей того или иного сценария.

Что вы можете создать с помощью цифровых двойников?

Цифровые двойники смогли продемонстрировать свои суперспособности еще в прошлом веке, и космонавты с «Аполлона-13» – живой тому пример. Давайте же представим, как много жизней могут изменить к лучшему цифровые двойники с помощью таких современных технологий, как искусственный интеллект с его магией глубокого обучения, «облака» с их безграничными вычислительными ресурсами, а также интернет вещей, который вскоре станет ближе каждому жителю земли. Человеческая цивилизация нуждается в помощи мощных технологий типа цифровых двойников для того, чтобы справиться со своими самыми серьёзными проблемами: тяжёлыми заболеваниями и климатическими изменениями, дефицитом еды и жилья, несовершенством систем здравоохранения и ухода за престарелыми, бедностью и неравенством, и т.д.

Для нас, профессионалов в сфере высоких технологий, это возможность принести удивительные блага цифровых двойников как индивидуальным пользователям, так и большим компаниям. Начать работать с цифровыми двойниками не так уж и сложно, и есть масса путей, как это сделать: примените свой опыт работы с облачными технологиями, или используйте свой опыт интеллектуальной обработки данных. Возможно, вы являетесь экспертом предметной области и пытаетесь внедрить цифровых двойников в вертикальном сценарии. Для работы с цифровыми двойниками требуются совместные усилия самых разных специалистов – и не только технических – поскольку современные экспоненциальные технологические решения процветают в условиях сотрудничества. Новый всплеск интереса к цифровым двойникам, который начался в прошлом году, в дальнейшем будет только расти. Первые примеры реализации современных цифровых двойников уже представлены, и мы можем со дня на день ожидать появления новых. Некоторые поставщики технологий уже имеют цифровых двойников в своих платформах, например Azure: https://azure.microsoft.com/services/digital-twins/

Современное поколение услуг, создаваемых посредством цифровых двойников в Azure, поддерживает сложные доменные модели, показанные на архитектурной диаграмме выше. Кроме того, о скором релизе следующего поколения услуг цифровых двойников Azure было объявлено на недавнем мероприятии Microsoft Build 2020.

В заключение хочется сказать: сейчас нам, создателям технологических решений, нужно быть готовыми помогать нашим клиентам успешно внедрять их инициативы с использованием цифровых двойников. А что ВЫ создадите с помощью цифровых двойников, чтобы изменить жизнь к лучшему?

Digital twin что это

В этой статье мы разберем, что такое цифровой двойник – один из главных трендов развития 4-ой промышленной революции (Industry 4.0) на ближайшие 5 лет. Читайте в сегодняшнем материале, зачем нужен виртуальный макет завода, из чего состоит информационная модель изделия и где используются цифровые двойники. Также рассмотрим, как CALS- и PLM-технологии связаны с Big Data и интернетом вещей, а, самое главное, чем бизнесу выгодна такая цифровизация.

Что такое цифровой двойник и зачем он нужен

Цифровой двойник (Digital Twin) – это виртуальная интерактивная копия реального физического объекта или процесса, которая помогает эффективно управлять им, оптимизируя бизнес-операции. Например, цифровой двойник завода позволяет моделировать расположение оборудования, перемещение сотрудников, рабочие процессы и внештатные ситуации. Именно интерактивность отличает понятие цифрового двойника от термина «информационная модель изделия» (ИМИ) по ГОСТ 2.053-2006. Напомним, ГОСТ 2.053-2006 характеризует ИМИ как совокупность данных и отношений между ними, описывающую различные свойства реального изделия, интересующие разработчика модели и потенциального или реального пользователя [1]. В отличие от ИМИ, цифровой двойник не ограничивается сбором данных, полученных во время разработки и изготовления продукта, а продолжает собирать и анализировать информацию в течение всего жизненного цикла реального объекта, например, с помощью устройств Internet Of Things (IoT) [2].

Множество цифровых двойников можно разделить на 3 категории [2]:

Таким образом, цифровой двойник можно рассматривать в качестве виртуального прототипа реального объекта или процесса, который содержит все данные о нем, включая историю и информацию о текущем состоянии. Интерактивный анализ этих данных с помощью технологий Big Data позволяет эффективно выполнять следующие важные управленческие функции:

Как появились цифровые двойники: синергия Big Data, IoT, CALS- и PLM-технологий

При том, что концепцию цифровых двойников принято относить к Industry 4.0 и цифровизации производства, истоки этого понятия зародились гораздо раньше 2010-х годов. Это понятие продолжает методологии CALS и PLM, которые появились в начале 21 века. Информационная поддержка жизненного цикла изделия или CALS (Continuous Acquisition and Life Cycle Support) предполагает непрерывную интеграцию CAD-, CAE-, CAM-, MRP-, ERP-, SCM- и CRM-систем, использующихся при проектировании, производстве и эксплуатации высокотехнологичной продукции. За интеграцию данных отвечают системы управления данными об изделии (PDM, Product Data Management). Сама технология управления жизненным циклом изделий укладывается в понятие PLM (Product Lifecycle Management) – организационно-техническую систему, поддерживает всю информацию о продукте и связанных с ним процессах от проектирования и производства до снятия с эксплуатации. Одна из целей CALS/PLM-технологий – это создание виртуальных производств, где разработка спецификаций для программно-управляемого технологического оборудования распределена во времени и пространстве между несколькими автономными организациями, чтобы ускорить и оптимизировать процессы разработки и производства изделий. В России для развития CALS/PLM-технологий разрабатываются стандарты электронного обмена данными, электронной технической документации и руководств для усовершенствования процессов под эгидой ФСТЭК РФ. В частности, создан Технический Комитет ТК431 «CALS-технологии», который разработал ряд стандартов серии ГОСТ Р ИСО 10303, соответствующих международным регламентам [3].

Однако, начиная с 2010 года, как раз, когда появился термин Big Data, популярность CALS/PLM стремительно снижается. Концепция виртуального производства воплощается в виде цифрового двойника, т.к. именно со второй половины 2010-х вычислительные мощности позволили создавать практически идентичные копии реальных физических объектов и процессов в реальном времени [4]. Благодаря этому, а также развитию больших данных и интернета вещей (Internet Of Things, IoT) идеи CALS/PLM получили продолжение в Industry 4.0. Интерактивный сбор данных с IoT-устройств позволяет в режиме онлайн наблюдать за объектом или процессом и даже управлять ими. Например, Apache Kafka вместе со Spark, Storm, Flink или NiFi обеспечивают непрерывную агрегацию и онлайн-обработку эксплуатационных данных. А за надежное хранение этой информации и данных из CAD, CAE, CAM, MRP, ERP, SCM, CRM, и даже SCADA-систем отвечает экосистема Apache Hadoop.

Кроме того, цифровые двойники активно используют еще одну трендовую технологию I4.0 – дополненную и виртуальную реальность (AR/VR). Это позволяет моделировать практически любые ситуации и наглядно представлять внутреннее устройство сложных систем, от живых организмов до космических спутников. Таким образом, цифровизация промышленных предприятий, в рамках которой разрабатываются цифровые двойники индустриальных объектов и процессов, стала современным воплощением CALS/PLM-идей, значительно расширяя их первоначальную область действия [5].

Примеры цифровых двойников в отечественной и зарубежной промышленности

Однако, тяжелая индустрия – это не единственный кейс для использования цифровых двойников. Такая интерактивная модель объектов и процессов актуальна и для научных целей. К примеру, в нижегородском университете имени Лобачевского ученые разрабатывают цифровую копию человека с точными аналогами всех жизненных систем, чтобы контролировать физическое состояние пациента и предупреждать риски развития заболеваний. В будущем подобные виртуальные модели позволят медикам в реальном времени отслеживать данные о здоровье клиентов и состоянии медицинского оборудования [2].

Однако, в настоящее время технологии Digital Twin более распространены в промышленности, интегрируясь с индустриальным интернетом вещей (Industrial Internet Of Things, IIoT). Например, интерактивный анализ данных с цифрового двойника на одном из европейских нефтеперерабатывающих предприятий позволил предсказать сбой технологического компрессора за 25 дней до того, как он случился. Благодаря такой предиктивной аналитике на базе технологий Big Data, Machine Learning, IIoT и Digital Twin компания сэкономила несколько миллионов долларов. В другом случае, цифровой двойник помог агрегировать в единый диспетчерский пункт 20 перерабатывающих и добывающих предприятий нефтегазового оператора ADNOC. Компания Schneider Electric разрабатывает Digital Twin на Яйском нефтеперерабатывающем заводе, чтобы создать виртуальный тренажер для операторов и систему оперативного предотвращениях аварийных ситуаций [2].

В декабре 2019 года Газпромнефть приступила к созданию цифровой интегрированной модели Восточного участка Оренбургского нефтегазоконденсатного месторождения [6]. А Роснефть уже реализовала подобный проекта, запустив в опытно-промышленную эксплуатацию своего цифрового месторождения в мае 2019 году [7]. Подробнее об этих и других примерах создания цифровых двойников в отечественной промышленности мы расскажем в следующей статье.

Какую пользу цифровизация производства принесет вашему бизнесу и как построить свой цифровой двойник, узнайте на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве: