Что значит холодная ковка

Что такое холодная ковка

Холодная ковка – это изготовление изделий, в процессе которого металл не нагревается. Нужные формы получаются в результате исключительно механической обработки.

Этот вид обработки позволяет полностью автоматизировать работу. Он менее трудоемкий и при этом более экономичный. Технологический процесс состоит из последовательного ряда операций, для выполнения которых используется специальное оборудование и инструменты. При этом для изготовления продукции в качестве основы используется листовой или сортовой металл. Его изгибают или вырезают по подготовленным трафаретам. Это значительно облегчает и ускоряет процесс изготовления больших партий вещей и сокращает время выполнения заказа.

Характеристики изделия, которое получается методом холодной ковки однозначно зависят от надежности и качества оборудования не менее, чем от профессионализма мастеров.

Изготовленные детали соединяются с помощью сварки. Дополнительно для улучшения декоративного эффекта могут использоваться и разнообразные другие технологии: кручение металла или вальцовка.

Что дает холодная ковка

Применение холодной ковки обеспечивает аккуратность и красивый вид готовой продукции. Для больших заказов можно создать совершенно идентичные узоры, которые будут выглядеть точными копиями друг друга.

Кроме того, именно с помощью этого метода можно добиться оригинального эффекта старения металла.

Вещи становятся более выносливыми к повреждениям и ударам, что увеличивает их долговечность.

Кроме того, это достаточно экономный способ, при котором изделие получатся дешевле, но вовсе не хуже, чем произведение после горячего способа.

Применение холодной ковки

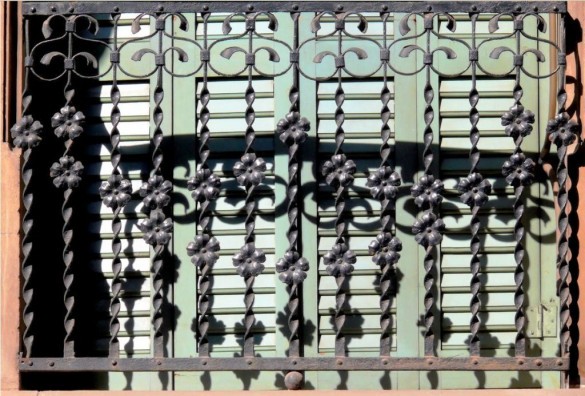

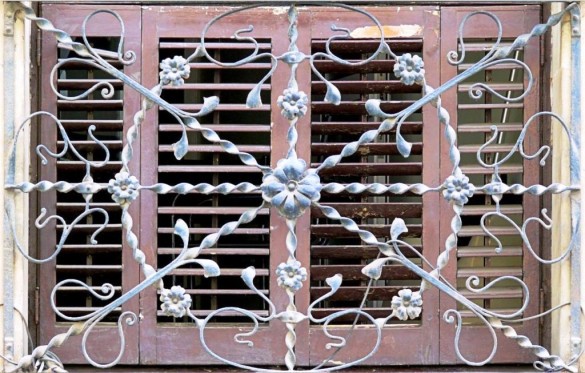

Благодаря тому, что этот способ позволяет быстро изготавливать довольно большие изделия, он особенно популярен при выполнении заборов, оград, ворот, беседок, разнообразных решеток и перил.

Такие вещи можно смело использовать на улице для декорирования приусадебного участка, сада или фасада дома.

Однако совершенно не исключается и возможность изготовления более изящных изделий для интерьера. Каминные решетки и подставки для цветов, декоративные вазы или табуреты – все это возможно для данной технологии.

Для создания оригинального декора не редко используется покрытие медью или золотое напыление.

Рейтинг статьи (вы можете поставить свою оценку)

1 1 1 1 1 1 1 1 1 1 Рейтинг 3.50 (10 Голосов)

Способы ковки: может ли холодная быть альтернативой горячей

Люди давно подметили, что разогретому в кузнечном горне металлу можно придать практически любую форму. Кованые изделия отлично смотрятся в любом интерьере. Они могут быть элементом декора как деревянных, так и каменных коттеджей.

Среди владельцев частных домов вряд ли найдётся такой человек, который не хотел бы иметь кованую ограду, перила или лестницу. Но, несмотря на множество плюсов, изделия, полученные при помощи горячей ковки – процессе, при котором металл под действием высокой температуры становится пластичным, из-за высокой цены доступны не всем. Есть альтернатива – холодная ковка металла. Главный её плюс не только низкая цена, но и доступность технологии для самостоятельного повторения.

Некоторые специалисты считают название «холодная ковка» не совсем правильным. По их мнению, ковкой можно назвать только процесс пластичной деформации раскалённого металла. Но название этого способа металлообработки прижилось. Более того, пользователи FORUMHOUSE считают, что в ряде случаев, холодная ковка металла может стать достойной заменой ковке горячей. Так ли это на самом деле мы расскажем в сегодняшнем материале.

Особенности холодной ковки

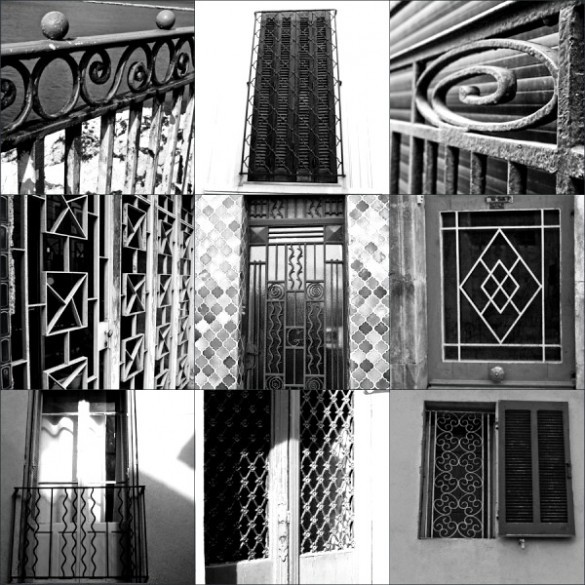

Существует расхожее мнение, что изделия полученные методом гнутья выходят однообразными, больше похожим на фабричную штамповку, поставленную на поток. Однако практика показывает, что при надлежащем подходе, с помощью холодной ковки можно создавать настоящие авторские работы.

Чаще всего методом холодной ковки металла делают:

Под художественную – горячую ковку металла, выдаются изделия полученные методом холодной деформации на специальном оборудовании, в дальнейшем сваренных в одно целое: элементы забора, ограды или калитки. Причём, непосвящённый человек, сразу и не поймёт, каким способом ковки было изготовлено это изделие.

На мой взгляд, кованые элементы выполненные методом холодной деформации (гнутья), смотрятся ничуть не хуже тех же элементов выполненных вручную – горячей ковкой. А стоят дешевле.

Холодная ковка металла позволяет с помощью достаточно простого набора оборудования, создавать типовые элементы – торсионы, раскатанные пики, волюты, элементы пространственной гибки. И затем, комбинируя этот набор, (примерно из 10-15 видов типовых элементов) создавать сложные узорчатые изделия. Освоить процесс гнутья может любой человек владеющий слесарным инструментом, было бы желание.

Существенное преимущество холодной ковки металла перед ковкой горячей – высокая производительность. Для работы не требуется много места. Нет необходимости обустраивать и разжигать горн, ковать, стучать молотом по наковальне. Меняя только оснастку, можно быстро создавать разнообразные элементы, но для соединения узлов потребуется хорошо освоить сварочное дело.

Я когда-то я занимался холодной ковкой и научился варить полуавтоматом за два дня.

Форумчане рекомендуют начинать практиковаться в холодной ковке с простых изделий. Необходимо «набить руку», понять, как ведёт себя металл при гнутье, а потом переходить к более сложным и масштабным работам.

Для получения хорошего результата, процесс холодной ковки металла следует разбить на ряд последовательных этапов:

Несмотря на кажущуюся простоту, занятие холодной ковкой металла требует вдумчивого подхода и грамотного расчёта всех деталей будущего изделия. Эксперты FORUMHOUSE советуют – для визуализации идеи, предварительно изготовить отдельные узлы из проволоки в натуральную величину. Это поможет понять, как будут сочетаться различные элементы друг с другом и вовремя исправить ошибки, либо найти более удачное комбинацию узоров и отдельных элементов.

К основным элементам, получаемым при холодной ковке металла, относятся:

Все вышеперечисленные элементы можно сделать, комбинируя всего три технологических процесса.

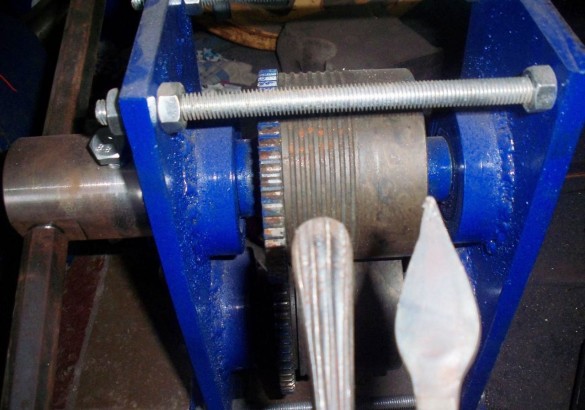

1. Вытяжка. Благодаря этому процессу, за счёт уменьшения сечения заготовки, она увеличивается в длину. Таким образом, обычно получают лапки и пики, для чего металл помещают в специальный раскаточный или опрессовочный станок. За счёт пропускания заготовки через вальцы, и постепенного уменьшения расстояния между ними, материал раскатывается. Также на вальцах могут быть нанесены рельефные насечки, которые придают поверхности заготовки определённую текстуру.

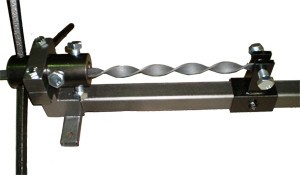

2. Кручение. Металл (полоски или прутья) закручиваются вдоль своей оси. Закручивать можно одну, две, три, и более заготовок. Для этого один конец заготовки (или заготовок) помещают в тиски, а другой начинают поворачивать вдоль оси. Если скрутить несколько прутков, а затем сжать их, приложив усилие вдоль оси, то они разойдутся по дуге. Получится утолщение из сплетённых прутьев под названием «Фонарик» или «Корзинка».

3. Гнутьё. Металл гнут на специальном станке, используя шаблоны.

Чтобы гнуть металл в разных плоскостях, необходима простейшая оснастка и нехитрое станочное оборудование. На рынке представлено множество станков для холодной ковки. Но из-за высокой цены, их приобретение оправдано только в том случае, если планируется дальнейшее получение прибыли. Начинающий мастер, занимающийся холодной ковкой «для себя», вполне может обойтись самодельными станками для гнутья металла.

Все инструменты для холодной ковки (кроме сварочного аппарата) можно сделать из подручных средств.

Для холодной ковки металла чаще всего используются следующие инструменты:

Принцип работы всех вышеперечисленных станков весьма прост. Он основан на прикладывании определённого усилия к заготовке через рычаги, приводящего к деформации металла. Гнутьё металла на станках происходит вручную. Для облегчения труда, некоторые станки оснащаются электродвигателями, что увеличивает их цену. Многие домашние мастера предпочитают изготавливать станки для холодной ковки самостоятельно. Также с приходом опыта, и увеличения сложности изделий, приходится дооснащать станки разнообразной оснасткой – шаблонами, кондукторами, упорами, ограничителями.

Здесь открывается большой простор для творчества. Каждый мастер делает приспособления под свои задачи. Важно соблюдать принцип разумной достаточности. Самые красивые изделия можно сделать, используя минимум приспособлений.

Секреты холодной ковки

Квадрат сейчас катается из кругляка на холодную, поэтому на выходе имеем нагартованный, очень жёсткий металл. Приходится его отжигать. Также при холодной ковке нужно обязательно учитывать тот факт, что при накрутке металл может «отыграть», изменив свою форму.

После того как все заготовки сделаны, их собирают и сваривают, для чего удобно использовать специальный сборочный стол. Перед сваркой готовые изделия необходимо зачистить.

Я рекомендую сборочный стол разлиновать подобно тетрадке «в клеточку». Это поможет быстро и правильно, без излишних трудоёмких замеров, разложить все детали. Наличие струбцин обязательно! Хорошо себя зарекомендовали так называемые – струбцины с параллельными губками. Они позволяют «подлезть» в труднодоступные места.

Финальным штрихом становится окраска готового изделия. Этот этап очень важен. Даже самый красивый узор может быть испорчен небрежной финишной отделкой. И здесь есть свои рецепты.

Изделия, полученные методом холодной ковки, советую покрыть патиной. Это подчеркнёт фактуру материала.

Но фирменная патина дорого стоит. Поэтому форумчанин предложил свой – «бюджетный» рецепт патины. Он берёт в порошке серебряную или золотистую краску, заливает её лаком для металла или дерева. Далее берём маленькую кисточку, и, размешав смесь, (пока серебрянка не осела) круговыми движениями, слегка касаясь заготовки патинируем её.

Ещё один секрет форумчанина: декорировать изделия полученные методом холодной ковки помогает ржавчина, но при условии, что металл не прогнил насковзь.

Тронутый коррозией, он приобретает эффектную фактуру и не требует дополнительной декоративной обработки поверхности.

Такое изделие выглядит «под старину», словно ему не один десяток лет, а не новоделом.

Холодная ковка увлекательный процесс, стоит только попробовать, вложить труд и силы. Если заболел металлом – это навсегда. Наградой же станет уникальные предметы декора, сделанные собственными руками!

Подробнее о методе холодной ковки.

Холодная ковка от «А» до «Я»

Холодная ковка позволяет делать металлообработку различных видов проката без предварительного нагревания. Причем создаваемые изделия, за счет прессования и гибки, получаются намного прочнее, чем при использовании литья или штамповки.

Зачем используют холодную ковку

Чаще всего с помощью такой технологии обрабатывают металлопрокат в виде прутка, круга, квадрата или полосы. Создаваемое оборудованием давление изгибает и прессует материал, формируя нужную конфигурацию изделия, при этом упрочняя его. Изготовленные таким способом вещи практически невозможно сломать, их срок службы, в сравнении с литьем или штамповкой, на порядок выше.

Зачем применяют холодную ковку и какие изделия производят?

Различные фигурные решетки, которые монтирую на окна и двери жилых помещений. Декоративные и практичные элементы фасада: козырьки, перила и другие. Детали ограждений: заборов, ворот, калиток. Элементы мебели: ножки стульев и столов. Детали декора: подставки под цветы, кронштейны фонарей, решетки камина, мангалы и прочие.

Все эти поделки выглядят как настоящее произведение искусства, при этом не теряя своего практического назначения и прочности.

Приемы и способы технологии

Какими технологическими приемами обрабатывается металл холодным способом?

Приемы холодной ковки

Изделия производятся путем механических способов и приемов обработки металлических заготовок. Основные операции:

Изгибание металла проводят как на ручном, так и на механическом оборудовании, причем многие изделия вполне реально производить вручную с использованием простейших приспособлений. Гибка — основной технологический прием описываемого способа ковки. Прессование подразумевает использование сжимающих устройств. Прессы также могут быть ручными и механизированными. Чеканка — это прием, с помощью которого проводится нанесение рисунка на поверхность изделий. Орнамент создается давлением на металл специальными инструментами или станками. Чаще всего такой способ «рисования» используют для создания рисунков на меди, так как она более пластичный материал. В холодной ковке, также, как и при любой металлообработке, используют приемы резки, рубки и других общих операций, применяемых для подготовки заготовки и окончательной доводки изделий. Технология подразумевает применение специализированного оборудования, создающего необходимые условия для производства и обработки материалов.

Оборудование для холодной ковки

Для создания различных элементов холодной ковки применяется ручной и механизированный инструмент. Причем многие детали вполне реально изготовить на простейшем оборудовании, не требующем никакой автоматизации. Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол. В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается. Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход. Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм. Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой). При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки. Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик. Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал. В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником. Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком. Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих. Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

Для ковки холодным способом также потребуется и нагревательный инструмент, так как технология предусматривает частичный разогрев некоторых зон детали для более простого изгибания или скручивания. Нарезать металл проще с отрезным стационарным кругом. Но, за неимением его, можно воспользоваться болгаркой. Еще один немаловажный инструмент в изготовлении изделий холодным способом — шлифовальные машины. Ведь отдельные элементы декора потребуют зачистки и сглаживания поверхностей. Для этого подойдут либо ручные ленточные шлифовальные машины, либо стационарный гриндер. Наличие различных станков для холодной ковки металла значительно ускоряет процесс производства элементов, особенно, если требуется их массовый выпуск.